Cálculo das cargas atuantes em roda de caçambas utilizando DEM

Introdução

Recuperadoras e escavadeiras de roda de caçambas são equipamentos de grande porte essenciais para a indústria de mineração. Esses ativos possibilitam o transporte eficiente de grandes volumes de material em pátios de armazenamento e minas a céu aberto, resultando em operações mais produtivas, econômicas e sustentáveis quando comparadas a veículos menores, como caminhões e escavadeiras de pequeno porte.

Por isso, é necessário garantir que a operação desse ativo seja mais eficiente em termos energéticos e com uma solicitação estrutural adequada. Como isso pode ser feito?

Neste artigo, você entenderá como o DEM auxiliou na avaliação do comportamento das cargas atuantes em uma roda de caçambas de uma recuperadora de minério, por meio de um dos estudos feitos pela equipe da Kot Engenharia. Esse tipo de análise possibilita compreender o mecanismo de funcionamento do equipamento em operação, possibilitando tomadas de ação assertivas para ganho de produtividade com segurança operacional.

Recuperadoras ou escavadeiras de roda de caçambas

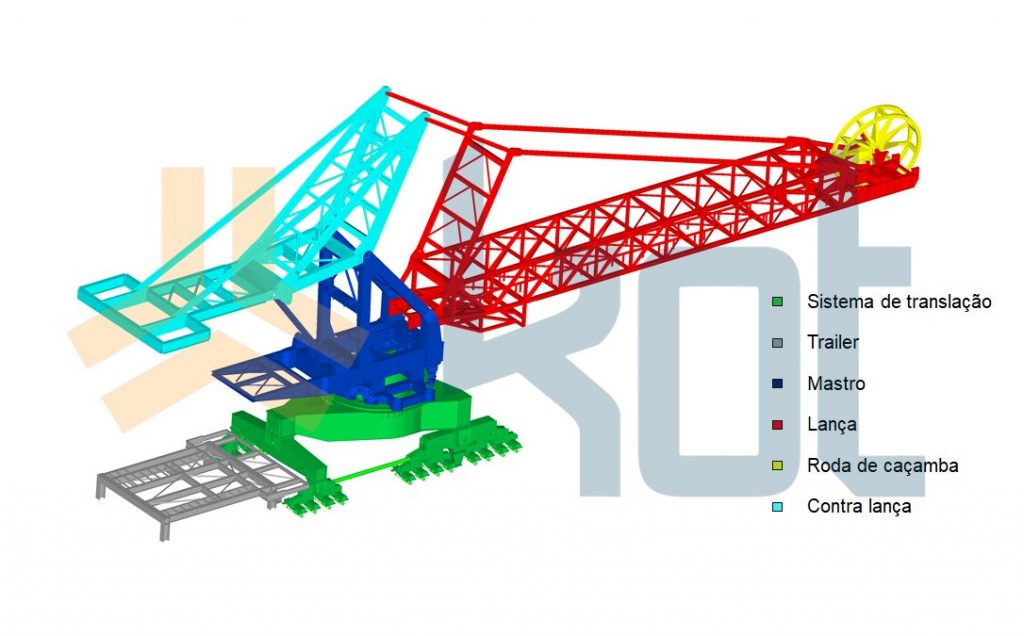

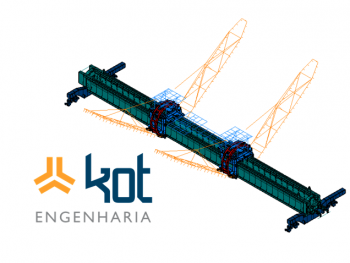

As recuperadoras de roda de caçambas, além de serem utilizadas na mineração, também podem ser utilizadas em diversas outras operações de manuseio de material, como em aterros, construção de rodovias, barragens e canais. Na mineração, as pilhas de minério podem chegar ao tamanho de pequenos prédios. Assim, as recuperadoras necessitam de grande capacidade de extração. Máquinas modernas podem chegar a extrair 240.000 m³ de material por dia, como é o caso da Bagger 293, reconhecida pelo Guiness Book of World Records, dentre outros recordes, como a maior recuperadora de roda de caçambas fabricada até hoje. A fim de oferecer toda essa capacidade, essas máquinas são equipadas com tecnologia de ponta. Os operadores têm acesso a uma ampla gama de informações em tempo real, obtidas por meio de sensores, que fornecem dados sobre o desempenho do equipamento. A Figura 1 mostra um modelo 3D de uma recuperadora roda de caçambas.

No início do processo de remoção de material, a roda de caçambas, que se encontra na extremidade da lança (veja a figura 1), é posta em rotação e movida para o topo da pilha, realizando um movimento lateral conhecido como corte, que é feito de cima para baixo. Inicia-se o processo removendo a porção mais alta da pilha, mitigando o risco de desmoronamento de material sobre a máquina. Após ser coletado pelo equipamento, o material é descarregado em um transportador de correia localizado no interior da lança, que o encaminha até o eixo de giro da recuperadora onde, por meio de um chute de descarga, o material é transferido para outro transportador, até chegar ao seu destino.

Aplicação do modelo DEM

Usualmente utilizados para estudos de fluxo de material particulados, simulações por meio do método de elementos discretos (DEM – Discrete element method) possibilitam um vasto leque de aplicações. Neste estudo, a metodologia DEM foi utilizada para avaliar o comportamento das cargas atuantes sobre uma roda de caçambas, ao se modificar os parâmetros de operação do equipamento.

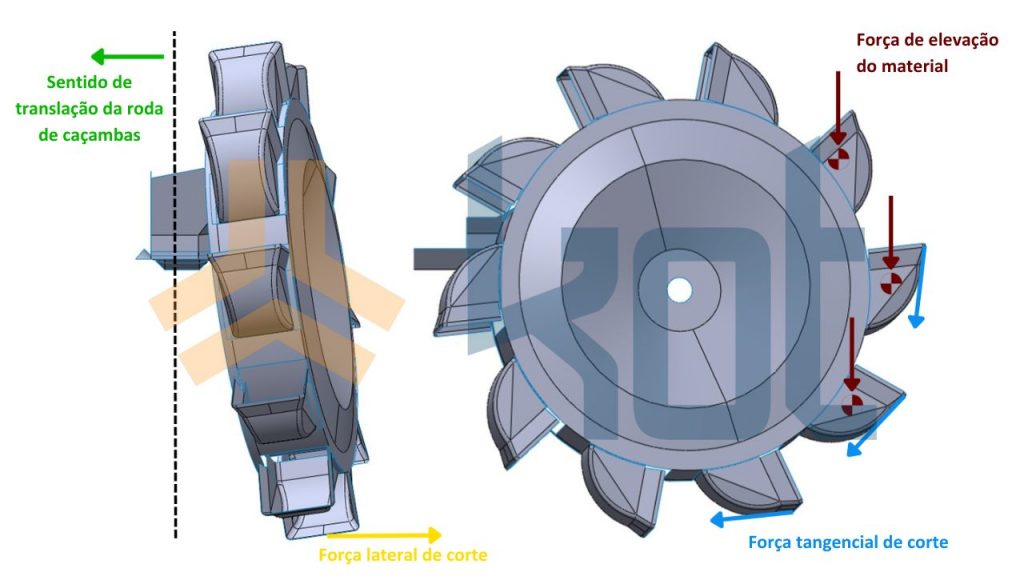

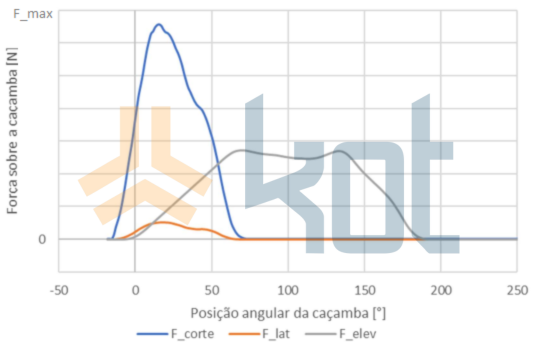

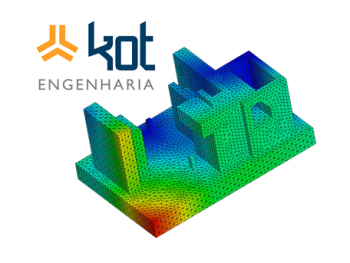

A partir dos modelos DEM, avaliou-se a capacidade de extração de material, a potência requerida e forças de corte, lateral e de elevação de material que atuam sobre a estrutura, conforme ilustrado na Figura 2. Estes resultados podem ser utilizados para identificar as condições de operação de maior eficiência energética ou de menor solicitação da estrutura.

Nos processos de projeto e avaliação de uma máquina de manuseio de material com roda de caçambas, as cargas resultantes do corte da pilha são determinadas a partir de metodologias analíticas. Essas metodologias consideram os parâmetros operacionais do equipamento, características geométricas da roda de caçambas e dados tabelados para o material recuperado. Apesar de consolidadas, estas metodologias possuem simplificações quanto às características do material, fato que pode reduzir a precisão dos resultados.

As cargas resultantes são proporcionais à força específica de corte, porém este parâmetro é suscetível a variações em função da condição momentânea do material. São comuns alterações relacionadas a composição, granulometria e umidade do material, além do nível de compactação da pilha, que caso não sejam previstas em projeto, podem resultar em problemas para a operação do equipamento.

Este parâmetro, a força específica de corte, pode ser obtido experimentalmente, em laboratório, ou indiretamente, pelo monitoramento do acionamento de rodas de caçambas durante a operação de recuperação, caso se trate de um equipamento existente.

Com o intuito de viabilizar a análise em uma variedade de condições de material previamente caracterizadas, uma alternativa é realizar modelos DEM do equipamento. Esses modelos permitem não apenas avaliar a geometria projetada, mas também possibilitam a implementação de novas geometrias para as caçambas, ajustes nas condições de operação e modificação do material manipulado no ambiente virtual de simulação.

Modelo de estudo

A partir de dados de entrada fornecidos pelo operador do equipamento ou caracterizados em laboratório, é feita a calibração dos modelos DEM. Neste processo, as condições de material desejadas são reproduzidas no software de simulação e, em seguida, são implementadas no modelo da pilha de material.

Os parâmetros operacionais da roda de caçambas devem ser calibrados para todos os modelos elaborados. Dentre esses, encontram-se a velocidade de translação e de rotação e o posicionamento relativo entre o equipamento e a pilha.

Após execução dos modelos, foram obtidos os resultados para a taxa de extração de material, cargas atuantes e a potência requerida para o corte e transporte de material pela roda de caçambas. O Vídeo 1 apresenta um dos modelos DEM executados.

O modelo elaborado possibilita, também, a visualização do comportamento do granel nas caçambas e no chute de recebimento do transportador da lança.

Resultados

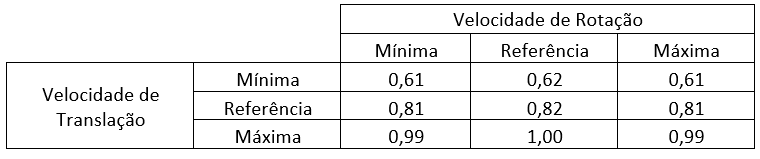

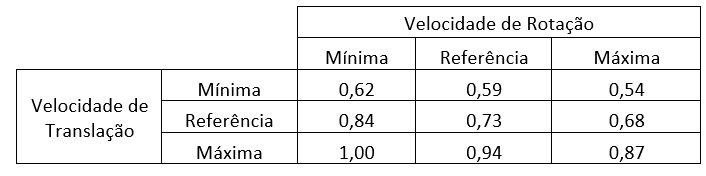

Conforme a metodologia analítica utilizada, foi identificado nas simulações que a capacidade de extração da roda de caçambas é proporcional à velocidade de translação, o que se deve à largura do corte, que é equivalente à distância percorrida lateralmente pela caçamba. Por outro lado, as mudanças na velocidade de rotação da roda de caçambas não alteraram a capacidade obtida nos modelos, dado que apenas o aumento da velocidade resulta em menor enchimento da caçamba. A Tabela 1 apresenta os valores normalizados da capacidade de extração da roda de caçambas em função da velocidade de rotação e de translação, explicitando os resultados discutidos anteriormente.

Como os modelos DEM possibilitam a obtenção de resultados dependentes do tempo, foi possível obter as cargas atuantes sobre uma caçamba em função da sua posição angular, como pode ser visto no Gráfico 1. Esse dado pode ser utilizado para a análise de fadiga do componente.

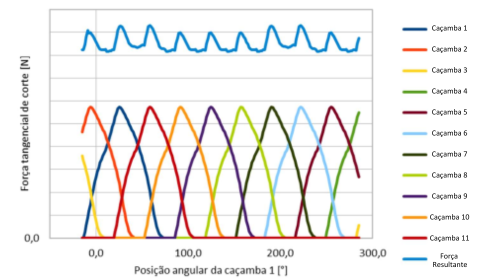

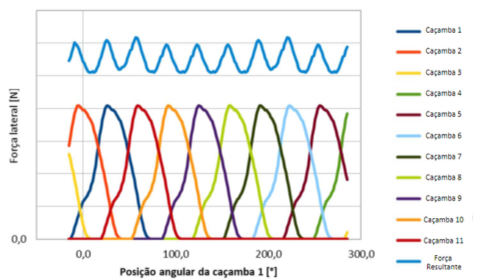

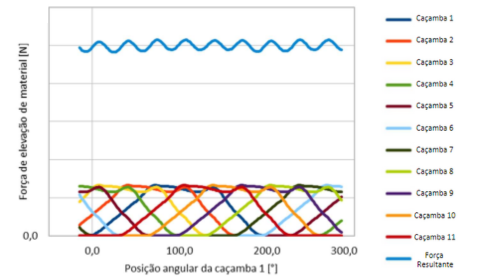

A definição da carga total atuante sobre a roda de caçambas deve ser feita em função das cargas individuais, bem como por parâmetros geométricos do equipamento. Esta análise permite identificar os ciclos de cada carregamento atuante sobre a roda de caçambas e consequentemente sobre a máquina (Gráficos 5, 6 e 7).

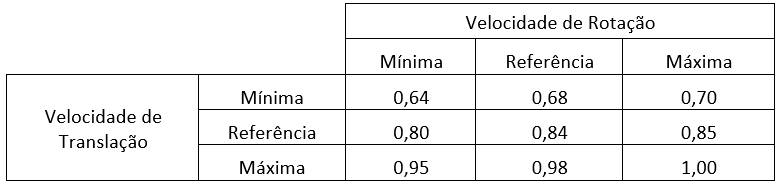

Esse procedimento foi feito para todas as condições de operação, a fim de identificar qual combinação entre velocidade de translação e de rotação resulta as menores cargas sobre a estrutura. A Tabela 2 apresenta as cargas obtidas normalizadas.

Nos modelos DEM, foi identificado que o aumento da velocidade de rotação da roda de caçambas, associado à redução da velocidade de translação, resultou nas menores cargas sobre a estrutura. Isso se deve à redução da capacidade, devido à largura do corte ter sido reduzida com a menor velocidade de translação, e à redução do volume requerido em cada caçamba, associado ao aumento da velocidade de giro.

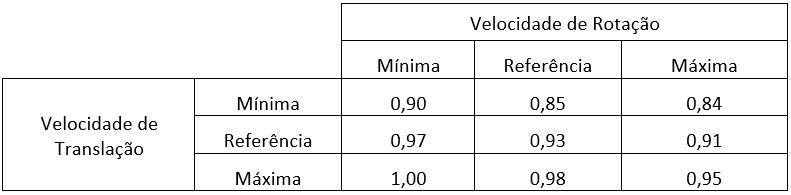

Em relação à potência requerida, foi identificado que o aumento das velocidades de giro e translação resultou nos maiores valores. Uma vez que a potência é definida como o trabalho realizado em um intervalo de tempo, temos que, devido ao aumento da capacidade pelo aumento da velocidade de translação, e à redução do tempo de transporte de material devido ao aumento da velocidade de rotação, resultou-se na potência máxima para esta condição.

Dessa forma, foi identificado, a partir de simulações, que a redução da velocidade de giro em associação ao aumento da velocidade de translação da roda de caçambas resultou em uma maior razão entre a capacidade de extração e a potência requerida (Tabela 4). Esses dados foram obtidos considerando as condições avaliadas de material e profundidade de corte. Esta combinação de velocidade de giro e translação, entretanto, apresentou as maiores cargas atuantes sobre o conjunto, de modo que para se implementar as alterações na condição de operação deve-se avaliar a estrutura da máquina para as novas cargas atuantes.

Conclusão

A análise dos resultados dos modelos indica que as simulações por elementos discretos podem representar o comportamento esperado para o equipamento. Os modelos DEM ainda permitem que sejam obtidos resultados detalhados para os ciclos de corte e ainda avaliar diferentes condições de operação, incluindo mudanças no material recuperado e nos parâmetros de operação da máquina.

Com base nos dados analisados, foi possível identificar a combinação ideal de velocidade de translação e rotação da roda de caçambas, resultando em uma maior eficiência energética e menor solicitação da estrutura. Reduzir a velocidade de giro em conjunto com o aumento da velocidade de translação proporcionou uma maior razão entre a capacidade de extração e a potência requerida.

A partir da correta calibração do modelo, podem ser determinadas, por meio de simulações, a influência de alterações nos parâmetros de operação, impactos relacionados à troca de geometria das caçambas ou variação das propriedades do material manuseado, tanto em relação ao fluxo de material e capacidade do equipamento quanto ao de solicitações da estrutura.

Se você, assim como nossos mais de 90 clientes, busca soluções de engenharia para a sua operação, entre em contato conosco e conheça nossos serviços. Somos, desde 1993, especialistas em desenvolver soluções de engenharia por meio da utilização de métodos computacionais.

Siga também nossas páginas no LinkedIn, Facebook e Instagram para continuar acompanhando nossos conteúdos.

Equipe Kot Engenharia

Com mais de 30 anos de história e diversos serviços prestados com excelência no mercado nacional e internacional, a empresa promove a integridade dos ativos dos seus clientes e colabora nas soluções dos desafios de Engenharia. Para essa integridade, utiliza ferramentas para o cálculo, inspeção, instrumentação e monitoramento de estruturas e equipamentos.

Deixe uma resposta