Introdução

A britagem é um conjunto de operações realizadas para fragmentação de blocos de minério de diversos tamanhos, podendo ser segmentado em etapas, como primária e secundária. As máquinas mais utilizadas durante a britagem são os britadores, que possuem diversos tipos, como giratório, de mandíbulas, de impacto e o de rolos.

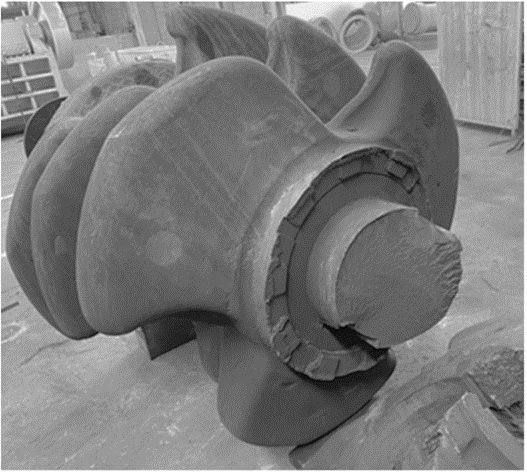

O presente artigo aborda um dos cases de sucesso da Kot, em que a análise de falha do eixo acionado de um britador de rolos (a Figura 1 mostra o eixo fraturado) foi realizada. O sistema em questão é composto por um conjunto de 9 rotores, cada um formado por três dentes e o eixo, por sua vez, é acionado por um sistema de motor elétrico conectado a um acoplamento hidrodinâmico.

Figura 1: Eixo fraturado do britador.

Visando determinar as causas da falha, a Kot realizou a avaliação estrutural do eixo, utilizando inspeções visuais, análises laboratoriais e análises computacionais pelo Método dos Elementos Finitos (MEF).

Metodologia empregada

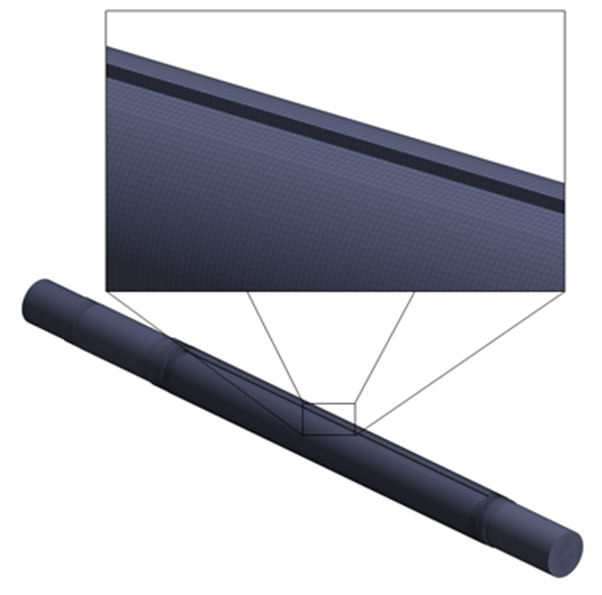

A atividade foi iniciada com a realização de as built do eixo do britador, por meio do escaneamento 3D da estrutura fraturada, bem como o levantamento dimensional. O modelo do eixo escaneado pode ser visto na Figura 2.

Figura 2: Escaneamento 3D do eixo fraturado. FONTE: Acervo Kot.

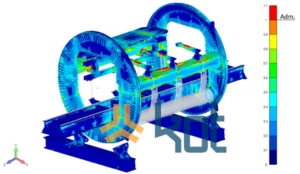

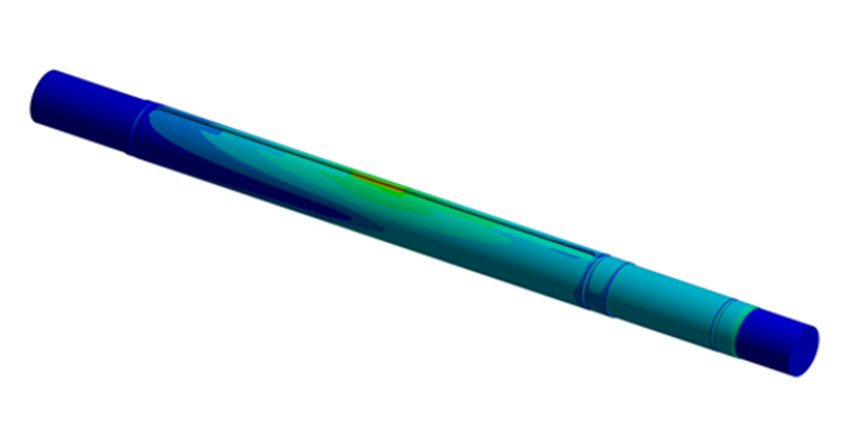

O modelo de elementos finitos foi gerado em software específico. Para a geração da malha, utilizou-se uma combinação de elementos sólidos tetraédricos e hexaédricos de segunda ordem. A região de falha do eixo foi modelada com maior refinamento de malha, visando a obtenção de uma melhor relação de custo computacional e precisão para o cálculo do campo de tensões atuantes. A Figura 3 apresenta o modelo elaborado em elementos finitos.

Figura 3: Modelo em elementos finitos do eixo do britador. FONTE: Acervo Kot.

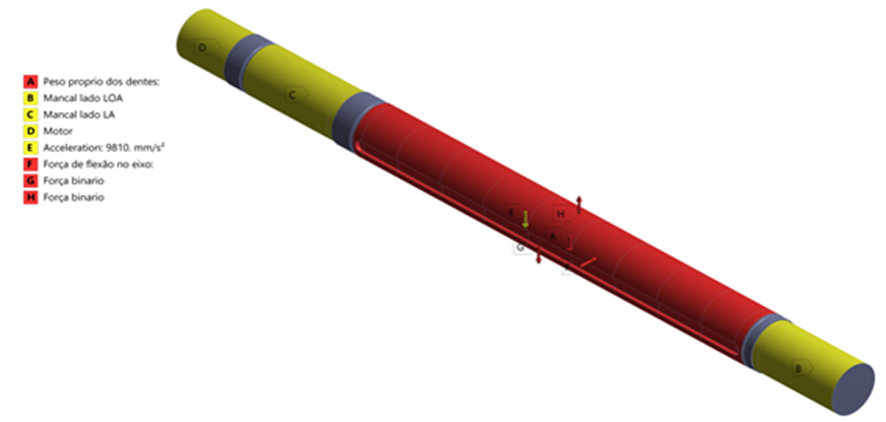

Assim como a determinação correta da discretização do meio contínuo, a aplicação das condições de contorno também é crucial para a obtenção de resultados fidedignos à realidade do objeto simulado, ainda mais em uma análise de falha. Restrições foram aplicadas no modelo para a representação do contato do eixo com os mancais radiais e do contato da parte estriada com o redutor do sistema de acionamento. Os carregamentos gerados no contato dos dentes com o material a ser britado foram aplicados como cargas remotas para contabilização dos momentos fletores e torsores.

Foram simuladas diversas condições operacionais a fim de a cobrir a maior gama de esforços atuantes durante um giro do eixo, bem como contabilizar os diversos ciclos de carga que o equipamento é exposto durante sua vida útil. A variação de posições dos dentes e magnitudes de carregamento consideradas permite a realização de uma análise de fadiga com o espectro de carga mais próximo da realidade. A Figura 4 ilustra as condições de contorno para uma das situações de operação simuladas.

Figura 4: Condições de contorno e carregamentos aplicados no modelo computacional. FONTE: Acervo Kot.

Resultados

Após a construção do modelo computacional, foram realizadas análises estáticas por meio do Método dos Elementos Finitos. Para todas as situações, incluindo o torque máximo (veja Figura 5), a estrutura do eixo apresenta fator de segurança superior ao considerado adequado para o tipo de aplicação), indicando que a estrutura resiste aos esforços estáticos atuantes.

Figura 5: Resultados da análise estática a partir do método dos elementos finitos. FONTE: Acervo Kot.

A segunda etapa da análise de falha foi a verificação de fadiga do eixo. A partir do histórico de corrente do motor registrado pelo sistema de automação, realizou-se a contagem dos ciclos de carga através da metodologia rainflow, preconizada em normativos internacionais.

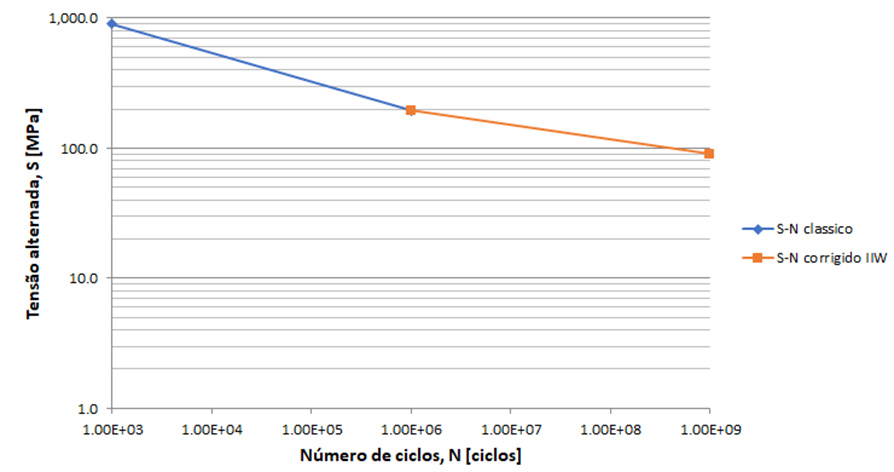

Em função do modo de operação do britador, é gerado um estado multiaxial de tensão não reversível, sendo necessária a utilização de uma metodologia de análise de fadiga especifica. O diagrama S-N clássico indica um patamar constante após 106 ciclos, porém, segundo uma norma internacional, aços em componentes sujeitos a um elevado número de ciclos não possuem tal patamar. Com isso, foi realizada a alteração do coeficiente angular da curva S-N após 106 ciclos para se refletir tal comportamento, como pode ser visto na Figura 7. Com base na curva S-N e no número de ciclos a que o eixo esteve submetido antes de sua falha, também foi obtido um fator de segurança superior ao recomendado, indicando que a falha por fadiga do eixo não era esperada.

Figura 7: Diagrama S-N para o eixo do britador. FONTE: Acervo Kot.

Para compreender melhor o que ocasionou a falha, foi realizada uma análise detalhada da superfície de fratura, que atestou a presença de diversas trincas próximas ao rasgo de chaveta, decorrentes de intervenções de manutenção realizadas previamente no eixo. A coalescência de tais trincas gerou uma macro trinca, que sofreu propagação por fadiga e comprometeu um percentual da seção transversal do eixo antes da falha. Devido a esta constatação, levantou-se a possibilidade de ocorrência de falha por sobrecarga durante a operação.

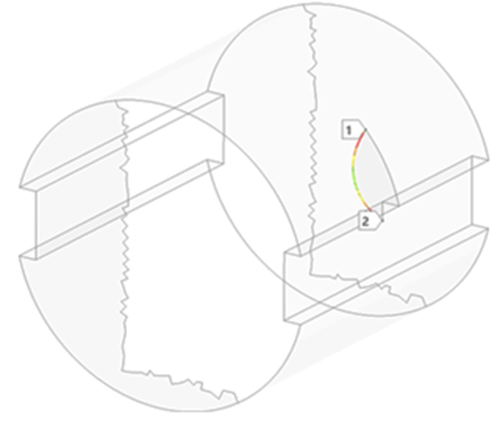

A fim de entender qual a magnitude da carga que gerou a falha, foi realizada uma análise de Mecânica da Fratura Linear Elástica, em que uma trinca com dimensões semelhantes àquelas verificadas na superfície de fratura foi introduzida em um modelo computacional de elementos finitos. Com isso, permite-se calcular o Fator de Intensidade de Tensões (FIT) na frente da trinca e comparar tal parâmetro com a Tenacidade à Fratura (KIC) do material.

Com base nas simulações realizadas, observou-se que esforços equivalentes ao torque máximo do motor de acionamento eram capazes de fazer com que o FIT combinado para os modos de tração e torção se igualasse ao KIC do material, culminando na fratura do eixo. A Figura 8 ilustra a distribuição do Fator de Intensidade de Tensões na frente da trinca inserida no modelo computacional.

Figura 8: Fator de Intensidade de Tensões obtido no modelo computacional. FONTE: Acervo Kot.

Conclusão

A partir das análises realizadas, conclui-se que o projeto do eixo era adequado para os esforços atuantes. Porém, devido à inclusão de defeitos advindos de intervenções de manutenção do eixo, foi gerada uma trinca que se propagou de forma estável por fadiga até que, durante um evento de sobrecarga, o material atingiu a tenacidade à fratura, culminando na ruptura frágil do eixo.

O time da Kot conta com um time de profissionais qualificados em integridade estrutural, para desenvolver as melhores soluções de engenharia para os ativos de nossos clientes. Consulte nossa equipe para mais informações!

Siga, também, nossas páginas no LinkedIn, Facebook e Instagram para continuar acompanhando nossos conteúdos.