Introdução

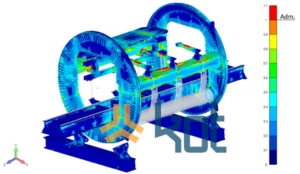

Conforme abordado anteriormente nos artigos Análise mecânica de transportadores de correia: qual a sua importância?, Parte 1 e Parte 2, transportadores de correia são ativos amplamente utilizados na indústria para manuseio de materiais. Esses equipamentos fazem parte do dia a dia da Kot em estudos de análise estrutural, análise mecânica e DEM.

Como especialista, a Kot lida com diversos tipos de não conformidades apresentadas durante a operação desse tipo de ativo, que podem gerar riscos como perda de produtividade, redução de vida útil de componentes e de disponibilidade, e risco à segurança dos operadores. Dessa forma, é importante que esses problemas sejam identificados e tratados de maneira adequada, a fim de proporcionar um aumento da confiabilidade e da segurança operacional. No presente artigo são apresentadas algumas das não conformidades mais frequentes observadas pela Kot, bem como suas principais causas e soluções.

Principais problemas típicos apresentados em transportadores de correia

Desalinhamento de correia

O desalinhamento lateral da correia (ver Figura 1) pode ocorrer dentro de um limite normativo de até 5% da largura da correia. Quando atinge níveis superiores a este, pode causar problemas à operação do transportador tais como queda de material, carga axial nos mancais e tambores, desgaste desigual de cobertura de tambores, desgaste e carga excessiva nos roletes e, em níveis extremos, colisão com a estrutura fixa do transportador, podendo ocasionar rasgamento da correia e danos na estrutura.

Esse desalinhamento pode ocorrer por diversos motivos, como desgaste desigual da cobertura de tambores, emenda mal executada, desalinhamento de montagem de cavaletes ou tambores, vibrações excessivas na correia, levantamento de correia ou mesmo carregamento descentralizado de material. A maioria desses fatores podem ser tratados por meio de manutenções preventivas e inspeções, enquanto outros já dependem do correto dimensionamento do transportador.

Figura 1: Desalinhamento de correia. FONTE: Acervo Kot.

A utilização adequada de roletes auto-alinhantes é uma das maneiras mais convencionais de manter o alinhamento da correia em níveis aceitáveis. Entretanto, quando o desalinhamento é muito superior ao recomendado por norma, esses componentes tendem a esmagar a correia e a aumentar a resistência do transportador. Dessa maneira, tais itens são importantes para a manutenção do alinhamento da correia, mas não são eficientes quando esse desalinhamento é excessivo, sendo necessário investigar e tratar a causa do problema.

A seguir são apresentadas algumas das principais causas de desalinhamento de correia, e as respectivas ações mitigatórias:

- Desalinhamento de montagem de tambores e/ou roletes

O desalinhamento de montagem de tambores e/ou roletes provoca uma carga na correia, causando o movimento lateral. Para identificar o desalinhamento de montagem por inspeção visual, deve-se observar regiões em que a correia entra alinhada e sai desalinhada do tambor ou rolete, conforme apresentado na Figura 2 e na Figura 3. Dessa forma, recomenda-se a inspeção periódica e o alinhamento de tambores e cavaletes.

Figura 2: Desalinhamento de correia devido a tambor desalinhado. FONTE: ConveyorBeltGuide.

Figura 3: Desalinhamento de correia devido a rolete desalinhado. FONTE: ConveyorBeltGuide.

- Travamento de roletes

Quando o rolete está travado a correia desliza sobre ele, causando uma diferença de força resultante entre os dois lados da correia, uma vez que a resistência de atrito de deslizamento é consideravelmente superior à resistência de rolamento. Esse efeito por si só é suficiente para causar o desalinhamento da correia. Mais detalhes sobre o travamento de roletes serão discutidos mais à frente.

- Carregamento descentralizado de material

O carregamento do material deve ser centralizado na correia, de maneira que não ocorra uma força lateral que provoque o desalinhamento, como apresentado na Figura 5. Nesse sentido, a Kot realiza análises de elementos discretos (DEM) para estudar o comportamento do fluxo do material e, com isso, propor melhorias na geometria do chute para realizar a transferência de material da maneira adequada.

Figura 4: Desalinhamento de correia devido a carregamento descentralizado. FONTE: ConveyorBeltguide.

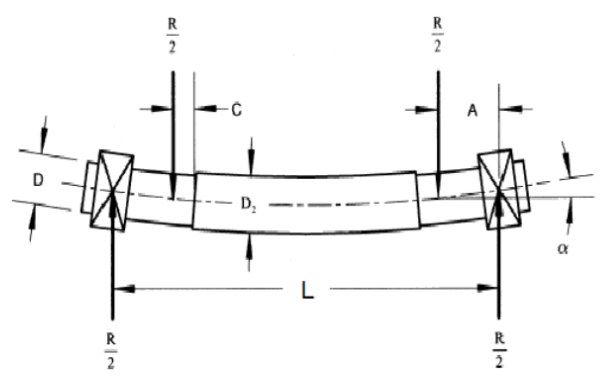

- Virador de correia com posicionamento inadequado de roletes

Os viradores de correia são potenciais fontes de desalinhamento. Em função da flecha natural que ocorre entre os dois tambores nesse tipo de equipamento, a correia tende a sair desalinhada do último tambor. Diante disso, a Kot realiza análises dinâmicas de grandes deslocamentos para posicionar os roletes da melhor maneira, compensando o desalinhamento proveniente da flecha da correia. É possível fazer esse ajuste em campo, por tentativa e erro, ou orientado por uma análise dinâmica. Além disso, é necessário que seja realizado de maneira periódica, já que a correia perde massa ao longo do tempo em função do desgaste, mudando o comportamento da flecha e, consequentemente, do desalinhamento.

Figura 5: Desalinhamento de correia em viradores. FONTE: Acervo Kot.

- Levantamento de correia

O levantamento de correia ocorre em regiões de curvas côncavas, em função da tensão aplicada na correia. Ele deve ser evitado ainda em fase de projeto, momento em que deve ser proposto um raio adequado para evitar tal condição. As análises mecânicas são realizadas com o objetivo de garantir que esse efeito não aconteça. Além disso, quando a correia apresenta desgaste excessivo e consequente perda de massa, esse levantamento é favorecido. Nesse sentido recomenda-se que, caso observado tal levantamento em campo, seja verificada a condição de desgaste da correia e seja realizada sua substituição, se necessário. Na Figura 6 é possível visualizar um exemplo de correia levantando-se em um tripper de empilhadeira.

Figura 6: Levantamento de correia em região de curva côncava. FONTE: Acervo Kot.

Caso esse fenômeno seja observado somente com a correia vazia é possível instalar roletes anti-levantamento para mitigar os efeitos prejudiciais já mencionados, impedindo a colisão da correia com a estrutura e reduzindo a chance de desalinhamento de correia.

- Vibração excessiva de correia

A vibração excessiva na correia ocorre em função do casamento das frequências naturais de vibração dos roletes e correia, efeito conhecido como flapping. Quando ocorre a ressonância, é esperado um aumento descontrolado da amplitude de vibração, podendo ocasionar em desalinhamentos e colisões da correia com estruturas adjacentes. Esse efeito pode ser visualizado na Figura 7. Para impedir a ocorrência do flapping deve-se adotar espaçamento variável de cavaletes, ou mesmo realizar o dimensionamento dos roletes de modo que o espaçamento dos cavaletes esteja fora da região crítica de ocorrência desse efeito.

Figura 7: Ocorrência de flapping na correia. FONTE: Acervo Kot.

Travamento de roletes

O travamento de roletes é referente ao impedimento do movimento de rotação dos rolos. Esse problema é bastante frequente e pode causar aumento da força resistiva do transportador, demandando maior potência do motor e solicitando mais a correia. Em casos extremos, esse travamento implica em atrito suficiente para provocar até mesmo incêndios. Além disso, se o travamento ocorre em apenas um dos lados a correia poderá desalinhar, causando impactos secundários, como visto no item anterior.

Os roletes travam por dois motivos principais: deflexão excessiva do eixo no rolamento (ver Figura 8) ou acúmulo excessivo de material. É necessário que os roletes sejam corretamente dimensionados, de maneira que a deflexão do eixo não atinja limites que causam o travamento dos rolamentos. Esse cálculo de dimensionamento é feito pela fornecedora do equipamento, garantido pela fornecedora dos roletes e checado pela empresa auditora do projeto, como a Kot.

Figura 8: Deflexão de eixo de rolete. FONTE: CEMA (2014).

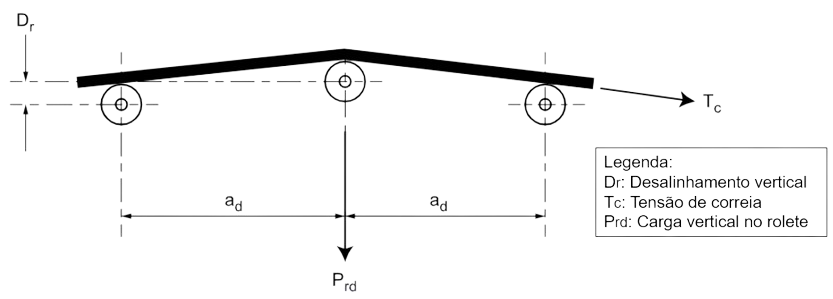

Entretanto, existem fatores que podem provocar deflexões superiores às previstas em projeto. De acordo com a CEMA, o desalinhamento vertical máximo admissível durante a montagem de cavaletes de roletes é de 3,0 mm. No entanto, muitas vezes são observados desalinhamentos de montagem em níveis superiores ao estabelecido em norma, o que causa sobrecarga nos roletes (ver Figura 9) e, consequentemente, deflexão excessiva do eixo. Dessa maneira, é recomendado o monitoramento da montagem do equipamento e a inspeção periódica do posicionamento dos cavaletes, tanto de carga quanto de retorno.

Figura 9: Carga vertical no rolete em função de desalinhamento vertical de montagem. FONTE: NBR 6678 (2018).

Também é muito comum o travamento dos roletes devido ao acúmulo excessivo de material, conforme exemplificado na Figura 10. A ocorrência desse acúmulo é habitual, em função da vibração da correia principalmente quando se trata do transporte de materiais finos. Portanto, é extremamente recomendada a limpeza periódica dos transportadores, com a remoção de acúmulo não somente dos roletes mas de toda a estrutura. Também é necessária a inspeção e correto posicionamento das saias na saída do chute de alimentação.

Figura 10: Acúmulo excessivo de material travando um rolete. FONTE: Acervo Kot.

Além disso, a queda de material pode ser mitigada por meio de um correto dimensionamento do transportador. Com esse objetivo, a Kot Engenharia realiza algumas análises operacionais, sendo elas:

- Cálculo de levantamento da correia;

- Verificação de flechas na correia;

- Verificação de desprendimento de material (lift off);

- Verificação do grau de enchimento da correia e distância de mataco à borda.

Conclusão

Os problemas vivenciados na operação de transportadores de correia são mais comuns do que deveriam. Em muitos casos, soluções de manutenção resolvem ou amenizam tais efeitos. Entretanto, caso persistam, essas ocorrências podem estar associadas a algum dimensionamento incorreto ou má utilização dos ativos e de seus componentes.

Nesses casos, a Kot Engenharia está preparada para investigar e dar as recomendações necessárias para tratar as principais causas do problema. Entre em contato com nossos especialistas para mais informações!

Siga também nossas páginas no LinkedIn, Facebook e Instagram para continuar acompanhando nossos conteúdos.

Referências

- ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 6678: Transportadores contínuos, Transportadores de correias – Roletes – Projeto, seleção e padronização. Rio de Janeiro. 2018.

- CONVEYOR EQUIPMENT MANUFACTURERS ASSOCIATION. Belt Conveyors for Bulk Materials. 7th. ed. Naples: Conveyor Equipment Manufacturers Association, 2014.

- CONVEYOR BELT GUIDE. Disponível em: <https://conveyorbeltguide.com/>. Acesso em 29 de Setembro de 2023.