Introdução

Transportadores de Correia (TRs) são equipamentos de transporte compostos por diferentes sistemas mecânicos utilizados amplamente em diversos ramos da indústria para o manuseio de materiais, granel ou unitário. O transportador de correia, por ser um sistema de transporte contínuo, pode ser aplicado para curtas e longas distâncias, proporcionando manuseio eficiente desses materiais.

Dentre os sistemas mecânicos e componentes que constituem os transportadores de correia estão:

Acionamento: responsável pela força motriz, incluindo motores, acoplamentos, redutores de velocidade e freios.

Correia: é o componente que está em contato direto com o material transportado, constituída por materiais flexíveis e resistentes como borracha e aço.

Roletes: são rolos que suportam e direcionam a correia, existindo diferentes tipos, como roletes de carga, retorno, impacto e transição.

Tambores: são responsáveis por transmitir potência, retornar e desviar a correia, podendo ser de descarga, retorno, esticamento, acionamento, desvio, encosto ou virador.

Sistema de esticamento: é o sistema responsável por manter a tensão adequada na correia.

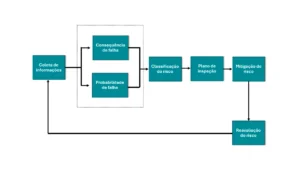

A análise mecânica é o estudo utilizado para avaliar o desempenho, a confiabilidade e a segurança dos componentes mecânicos e das estruturas de suporte de um transportador, frente às forças atuantes no equipamento. Essa avaliação é fundamental para o correto dimensionamento e funcionamento do TR, mitigando falhas, danos e acidentes, e pode ser realizada tanto para o projeto de novos transportadores, quanto para o diagnóstico de transportadores existentes. A Figura 1 apresenta um fluxograma dessa análise.

Figura 1: Fluxograma de análise mecânica de transportadores de correia.

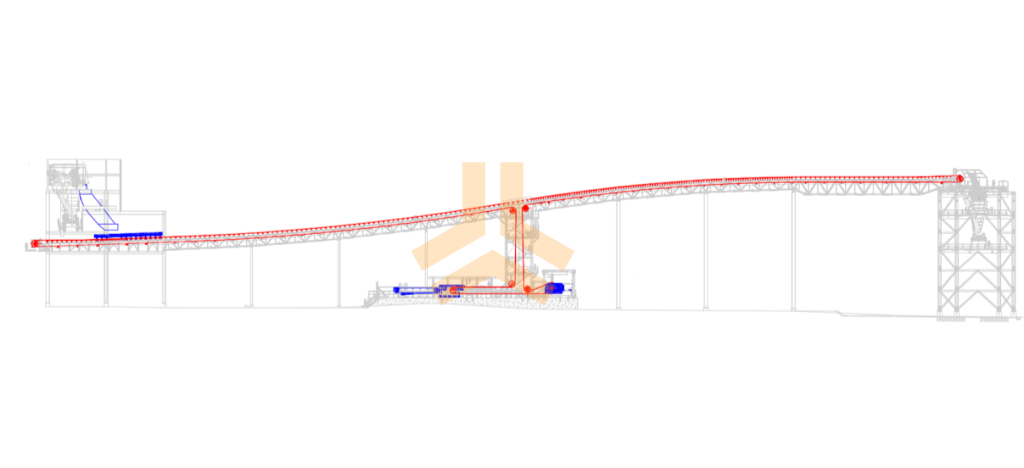

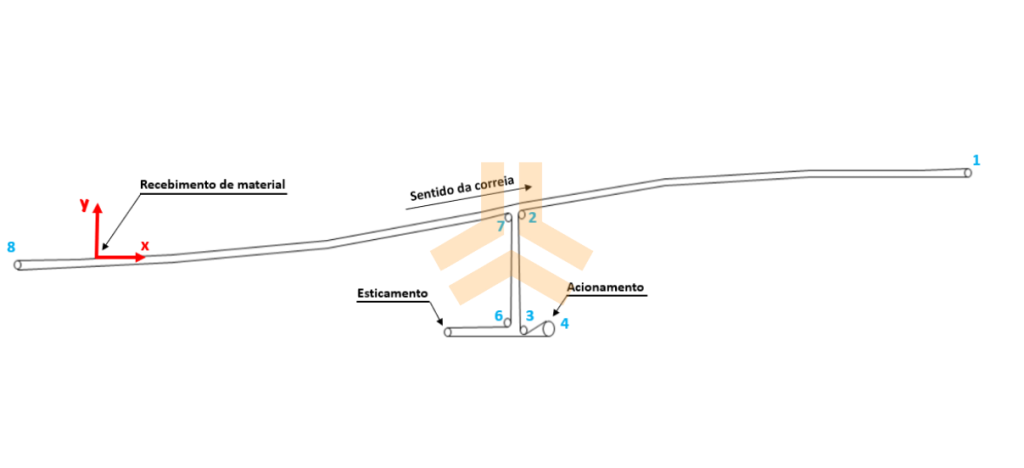

É possível visualizar na Figura 2 um arranjo geral de um transportador de correia ascendente. A Figura 3 representa o arranjo simplificado do mesmo TR, utilizado para a elaboração dos modelos de análise mecânica.

Figura 2: Arranjo geral um transportador de correia.

Figura 3: Modelo simplificado de um transportador, utilizado na análise mecânica.

A análise mecânica pode ser, ainda, fundamental para repotenciamentos e adequações, em que os sistemas e componentes mecânicos são verificados de forma a avaliar os impactos das mudanças no transportador. Além disso, para transportadores existentes que estejam apresentando não conformidades, a análise mecânica auxilia a diagnosticar o problema, bem como propor soluções para mitigá-lo.

As etapas a serem realizadas na análise mecânica de um transportador dependem das características do ativo e de qual é o objetivo da verificação (projeto, repotenciamento, adequação e/ou identificação de falhas). As principais avaliações realizadas, que serão detalhadas nesta primeira parte do artigo, são: avaliação do enchimento da correia e cálculo das tensões de correia. Confira na parte 2 deste artigo como são realizadas as verificações dos demais componentes mecânicos, como motor, redutor e acoplamentos.

Avaliação do enchimento da correia

A análise do enchimento da correia tem como objetivo verificar o risco de derramamento de material e queda de matacos. Conforme apresentado em um normativo, o grau de enchimento é calculado por meio da razão entre a área de material e a área disponível pela geometria do transportador de correia, ambas na seção transversal. O Gif 1 apresenta exemplos de uma avaliação de enchimento de correia para a condição de transporte de um material com granulometria maior e outro com granulometria menor.

Gif 1: Avaliação do enchimento da correia (granulometria maior e granulometria menor).

Em projetos de repotenciamento para aumento da capacidade transportada e em situações em que é necessário manusear materiais com menor densidade, por exemplo, a avaliação do enchimento da correia é fundamental para verificar a necessidade do aumento da velocidade do transportador.

Cálculo das tensões de correia

O cálculo de tensões de correia é realizado por meio de um software especializado que avalia o comportamento do transportador nas condições dos regimes permanente e transiente (partida e parada). Para os cálculos de tensão de correia, normalmente utiliza-se a metodologia apresentada em um normativo internacional, em que as resistências são divididas em principais (resistência de atrito da correia nos roletes e resistência de elevação) e resistências secundárias (atrito dos tambores, raspadores e aceleração de material na alimentação, por exemplo).

A resistência de atrito entre correia e roletes muitas vezes é relevante, principalmente para transportadores longos. O fator de atrito depende de condições operacionais do equipamento, como tempo de uso e condições climáticas. Para TRs novos e temperaturas ambientes menores, espera-se uma resistência de atrito maior (High Friction). Já para transportadores antigos e em temperaturas ambientes maiores, espera-se menor resistência de atrito (Low Friction).

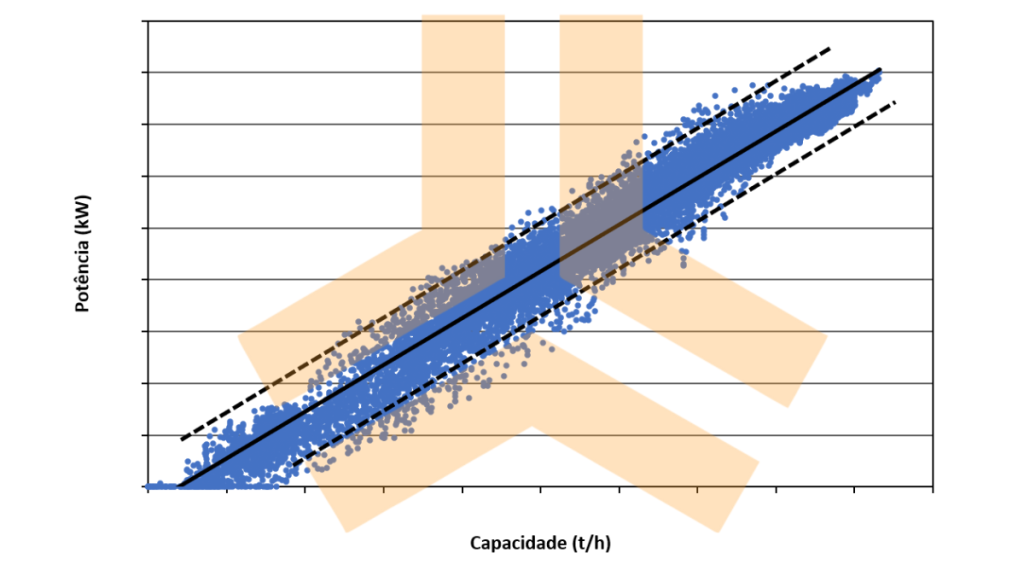

Figura 4: Exemplo do gráfico de potência requerida em função da capacidade de transporte utilizado na calibração do modelo mecânico.

A calibração do modelo é importante para a realização de cálculos mecânicos mais próximos das condições reais para transportadores existentes, mas não é um impeditivo para a realização da análise mecânica. No caso de projeto de novos transportadores, bem como na avaliação de transportadores existentes que não tiverem dados de campo disponíveis, o fator de atrito pode ser calculado conforme proposto em uma norma internacional.

Análises dinâmicas

As análises estáticas são realizadas por meio de cálculos analíticos e não consideram efeitos dinâmicos devido à elasticidade e amortecimento da correia. Assim, principalmente para transportadores maiores as avaliações estáticas, apesar de atenderem bem para avaliação de regimes permanentes, não são suficientes para o estudo adequado das condições transientes do transportador. Dessa forma, as análises dinâmicas tornam-se necessárias para as verificações desses regimes (partida e parada). O Gif 2 apresenta um exemplo da avaliação dinâmica realizada para a frenagem de emergência de um transportador de minério na etapa de projeto. Nas condições iniciais, o freio estava localizado no tambor de descarga, juntamente com o acionamento. Na análise da condição de frenagem de emergência com material, foram identificadas tensões de correia compressivas na região de carga, o que pode causar danos à correia, derramamento de material e desalinhamento da correia, por exemplo.

Assim, foi proposta a realocação do freio para o tambor de retorno (nº7). Fica claro pelo comparativo apresentado no Gif 2 que com a configuração proposta as tensões compressivas não ocorrem, evitando assim as condições indesejadas.

Gif 2: Tensões de correia durante frenagem de emergência (configuração inicial e configuração proposta).

A avaliação das tensões mínimas é realizada para ambos regimes, permanente e transiente. Nos dois casos as flechas máximas na correia são avaliadas.

Após calcular as tensões de correia nos regimes permanente e transiente, além de avaliar as tensões mínimas, são realizadas as seguintes avaliações:

- Avaliação da correia (resistência global, tensões máximas e mínimas locais, escorregamento no tambor, diâmetro mínimo dos tambores e flapping);

- Avaliação dos tambores;

- Avaliação das estruturas nas regiões dos tambores.

Avaliação da correia

- Tensões de correia máxima (avaliação global)

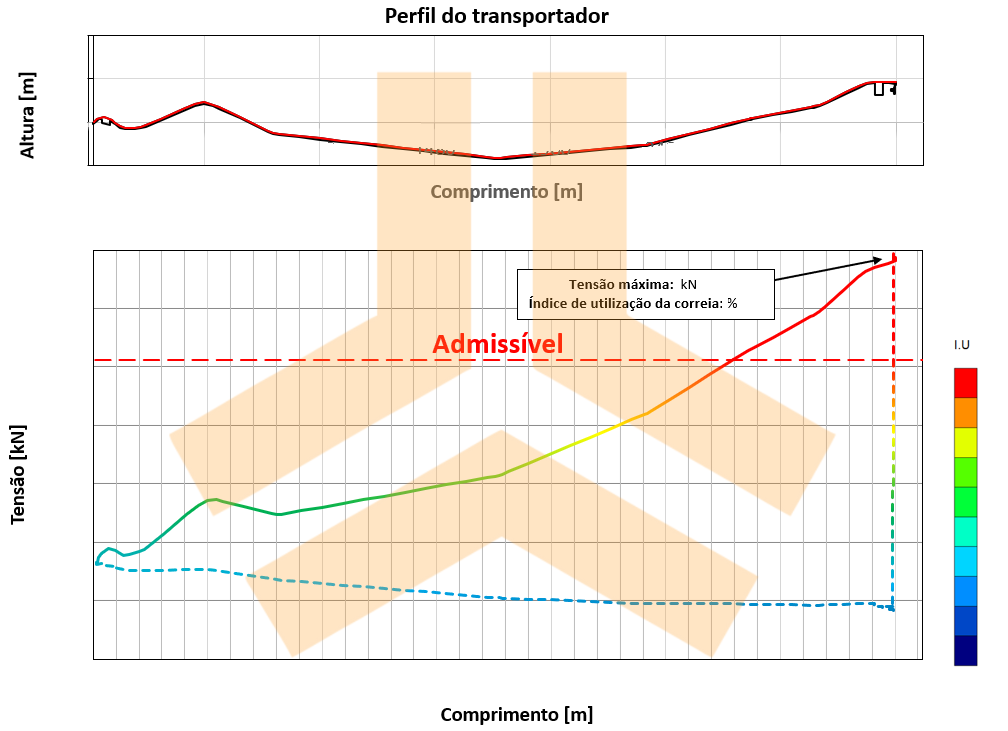

Com base nas tensões de correia calculadas para o regime permanente e para o regime transiente, são realizadas as verificações do índice de utilização da correia, comparando as tensões máximas atuantes com a tensão admissível informada no catálogo dos fabricantes. A Figura 5 apresenta um exemplo de uma verificação realizada para um transportador em que a tensão de correia em regime permanente para a capacidade de projeto é superior à tensão máxima admissível.

Figura 5: Tensões de correia ao longo do transportador em regime permanente para capacidade de projeto.

- Tensões de correia locais (máximas e mínimas)

Além do estudo das tensões de correia globais, para a análise mecânica desse tipo de ativo é realizada também a avaliação das tensões locais nas distâncias de transições do retorno e da descarga, nas curvas côncavas e convexas e nos viradores de correia. Nessas regiões as tensões de correia são redistribuídas ao longo do perfil da correia, podendo aumentar nas bordas e diminuir no centro ou vice-versa. A análise dessa distribuição é fundamental para determinar as distâncias mínimas de transição, raios mínimos de curva e comprimentos mínimos dos viradores de correia. No caso das curvas côncavas também é calculada a condição de levantamento da correia.

O Gif 3 apresenta um exemplo de avaliação das tensões locais em um virador. É possível verificar o aumento das tensões nas bordas e a diminuição das tensões no centro da correia neste caso.

Gif 3: Análise das tensões de correia locais em um virador.

Além das avaliações das tensões máximas e mínimas atuantes no transportador, também são analisadas no tambor de acionamento as condições de escorregamento da correia, os diâmetros mínimos dos tambores e a condição de flapping da correia.

Escorregamento: Para que o torque do tambor de acionamento seja transmitido para a correia, é necessário que atue uma tensão mínima, definida em normas. Caso essa tensão seja inferior à mínima admissível, pode ocorrer o escorregamento da correia no tambor motriz, comprometendo a transmissão de potência do acionamento e gerando desgaste da correia e do revestimento do tambor.

Diâmetro mínimo dos tambores: O diâmetro mínimo dos tambores é definido pelo fabricante da correia e por uma norma internacional, em função do modelo e do índice de utilização da correia na região dos tambores. Diâmetros de tambor menores do que o recomendado podem acarretar reduções de vida útil da carcaça da correia.

Flapping da correia: O flapping é um fenômeno que causa vibração excessiva da correia na região de retorno e pode resultar no maior desgaste da correia e na redução de vida útil dos roletes. O fenômeno ocorre quando a correia é excitada pela frequência de rotação dos roletes, ocorrendo um acoplamento das frequências natural e de excitação.

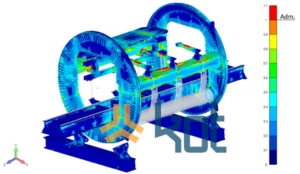

Análise de tambores e das estruturas de suporte

As tensões de correia obtidas na análise mecânica são utilizadas como dados de entrada para os cálculos dos tambores e das estruturas de suporte, conforme apresentado esquematicamente no Gif 4.

Gif 4: Aplicação da tensão de correia nas análises dos tambores e das estruturas do transportador.

Um artigo detalhado sobre a análise dos tambores está disponível no Blog da Kot: Tambores em transportadores de correia: O que são e qual sua importância.

Conclusão

A análise mecânica de transportadores de correia é fundamental tanto para o projeto de transportadores novos, quanto para a avaliação de transportadores existentes. Ao identificar e corrigir não conformidades é possível evitar futuras paralisações não planejadas, mitigar os riscos de acidentes e reduzir os custos de manutenção. Investir na análise mecânica de transportadores de correia é essencial para que sua operação seja eficiente e sustentável, contribuindo para o sucesso geral das operações.

A Kot conta com um time de profissionais qualificados em integridade estrutural pronto para desenvolver as melhores soluções de engenharia para o seu negócio. Entre em contato com nossos especialistas para mais informações!

Siga também nossas páginas no LinkedIn, Facebook e Instagram para continuar acompanhando nossos conteúdos.