Inspeção Baseada em Risco: conheça a metodologia RBI

1. O que é a Inspeção Baseada em Risco (RBI)

O intuito deste artigo é apresentar, de forma objetiva, a metodologia da Inspeção Baseada em Risco (IBR), também encontrada em outras literaturas como Risk Based Inspection (RBI).

Primeiramente, para uma clara compreensão do tema, abordaremos as definições básicas para classificação e avaliação do risco, a elaboração de uma matriz de risco e as informações necessárias para maximizar a aplicação e o sucesso da metodologia RBI no gerenciamento de ativos industriais.

Além disso, a RBI é parte de uma jornada estrutural que a Kot Engenharia já utiliza em seus estudos e promove junto com os seus clientes. Portanto, caso você queira conhecer essas jornadas propostas, você pode ler também nosso artigo sobre a metodologia CARE – Controle de Ativos para a Revitalização Estrutural.

2. Origem e fundamentos da metodologia RBI

A metodologia da Inspeção Baseada em Risco foi desenvolvida pelo American Petroleum Institute (API) com o objetivo de planejar e executar inspeções priorizando as atividades e otimizando os recursos disponíveis.

Nesse sentido, as principais normas utilizadas atualmente para a implantação e execução do RBI são a API RP 580, API RP 581, ASME PCC-3 e BS EN 16991.

Dessa forma, para compreender como a metodologia RBI orienta a tomada de decisões, é essencial entender os conceitos de risco e matriz de risco.

Primeiramente, risco é a probabilidade de um evento, potencialmente indesejado, gerar algum dano ou perda – note-se que ao definir o risco, devem ser analisadas duas variáveis: a probabilidade de ocorrência e a gravidade do dano ou perda. Este tipo de análise é utilizado rotineiramente na tomada de decisões no nosso dia a dia, mesmo que inconscientemente. Como exemplo, podemos citar a escolha na compra de um produto de determinada marca ou uma decisão de um investimento. Todas estas decisões são avaliadas nos benefícios e contras o que é na prática uma matriz de escolhas. Desse modo, observe que estas decisões se tornam mais assertivas de acordo com as informações disponíveis e o grau de experiência dos envolvidos.

3. Como aplicar a metodologia RBI na integridade estrutural

No âmbito industrial, o RBI define estes dois elementos principais da avaliação do risco como a Probabilidade de Falha (PoF) e a Consequência de Falha (CoF). De acordo com a API tem-se:

- Probabilidade de Falha (PoF): A chance de o ativo falhar, com base em seu histórico de falhas, condições operacionais, idade, desgaste, entre outros;

- Consequência de Falha (CoF): O impacto da falha do ativo, que pode incluir danos à segurança (como acidentes ou lesões), ao meio ambiente (como vazamentos ou contaminação), perdas financeiras, danos à reputação da empresa e interrupção da produção.

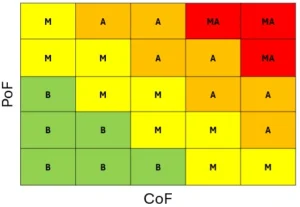

Assim, com base nesses dois elementos, elabora-se a matriz de risco, que classifica os riscos em baixo, médio, alto e muito alto. Um exemplo de uma matriz pode ser visualizado na Figura 1.

Figura 1 – Matriz de risco de Probabilidade x Consequência.

Essa matriz, focada no gerenciamento da manutenção e na integridade estrutural, pode ser utilizada para classificar os tipos de dano estrutural, o grau de degradação destas patologias, a função estrutural dos elementos, definindo desta forma o risco de colapso estrutural ou parada severa na operação.

No entanto, embora o foco desse artigo seja a aplicação de RBI para a integridade estrutural, a metodologia pode ser aplicada em outras áreas como por exemplo a avaliação de riscos financeiros, ambientais e de reputação.

Dessa forma, retomando o foco na integridade estrutural, o primeiro passo (ou a primeira camada de avaliação) é a realização de inspeções sensitivas no ativo, mapeando as patologias e suas severidades.

Em seguida, após a identificação das patologias e não conformidades, classifica-se, utilizando uma matriz de risco os graus de severidade encontrados. Com os dados disponíveis, ocorre a priorização dos cenários mais críticos. Com essa hierarquia definida, são elaboradas ações corretivas ou preventiva com o intuito de mitigar ou eliminar os riscos existentes.

4. Técnicas e informações essenciais para avaliação do risco

Primeiramente, a inspeção sensitiva inicial fornece um nível básico de informações para o início das análises. Entretanto, informações adicionais podem ser necessárias para a avaliação do risco. Estas informações podem ser obtidas através de outras técnicas, como por exemplo:

- Ensaios não destrutivos (END): medição de espessura, líquido penetrante, partículas magnéticas, corrente parasita, pacometria, ultrassom, entre outros;

- Análises e cálculos estruturais: Modelagem em elementos finitos (FEM), análises de Fitness-for-Service (FFS) regida pela API 579;

- Monitoramento provisório ou contínuo: extensometria, análise de vibração, monitoramento de temperatura, inspeções periódicas, entre outras técnicas.

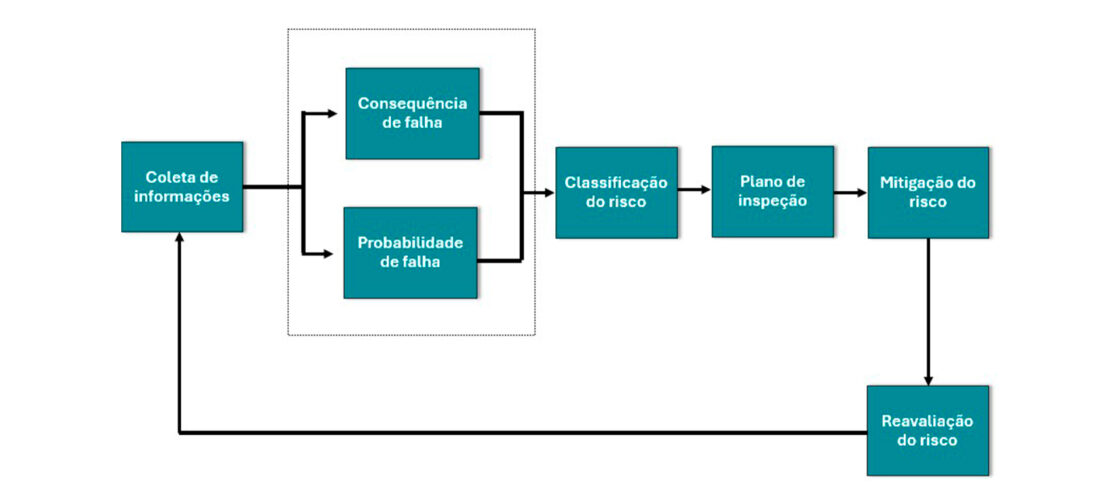

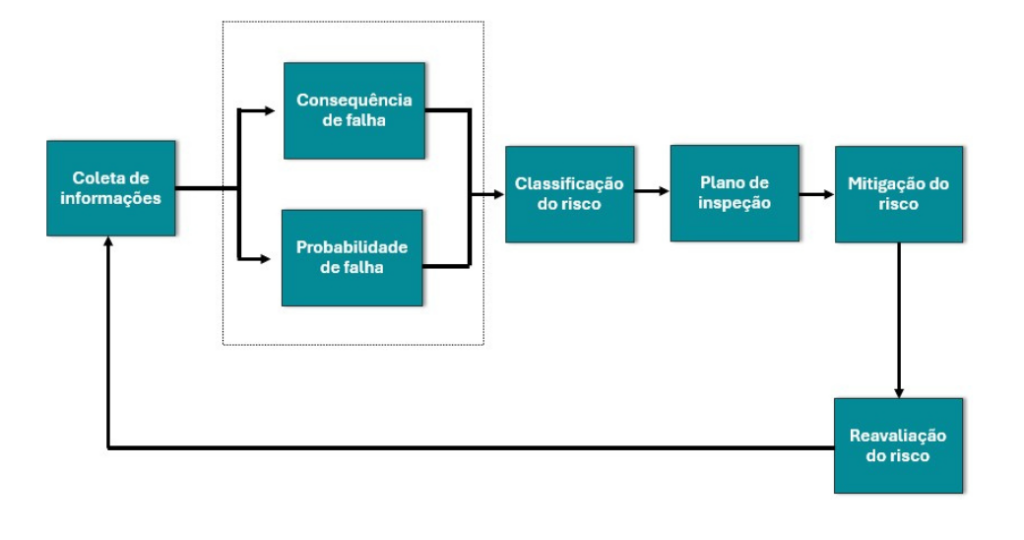

O fluxograma de planejamento sugerido pela Norma API RP 580 pode ser visualizado na Figura 2.

Figura 2 – Fluxograma de planejamento RBI – Fonte: Adaptado API RP 580

Além disso, para que o RBI seja eficaz tanto na execução quanto em sua implantação, é essencial a utilização de uma equipe multidisciplinar experiente e as diversas técnicas disponíveis no mercado para monitoramento e quantificação de parâmetros. Além disso, a disponibilidade de informações históricas sobre o ativo é indispensável, incluindo:

- Projetos, manuais e especificações técnicas ativos;

- Memoriais de manutenções;

- Registros de adequações e modificações;

- Banco de dados dos instrumentos de automação (monitoramento de vibração, deformação, temperatura etc.).

5. Benefícios da RBI na gestão de ativos industriais

Como resultado, a aplicação contínua da RBI cria um ciclo virtuoso de melhoria contínua: quanto mais dados, mais precisa será a análise e consequentemente melhores são as decisões de manutenção e gestão de ativos.

A RBI é mais do que uma metodologia. Trata-se de uma estratégia de gestão inteligente de ativos. Mas ao final do dia, a experiência da Kot na utilização dessa prática denota os seguintes benefícios para a organização e pessoas envolvidas com os ativos:

5.1. Proporcionar segurança das pessoas e ao meio ambiente:

A RBI considera não apenas os impactos financeiros de uma falha, mas também os impactos à segurança e ao meio ambiente. A metodologia ajuda a prevenir acidentes, vazamentos de materiais e danos ambientais, protegendo os trabalhadores e a instituição envolvida;

5.2. Priorizar os recursos onde o risco é mais grave

Concentra-se esforços (tempo, equipe, verba) nas estruturas e equipamentos mais críticos, otimizando recursos e aumentando a eficácia das ações de manutenção;

5.3. Redução dos custos de operação e manutenção:

A inspeção baseada no tempo com prazos fixos pode gerar inspeções desnecessárias em ativos com baixo risco e negligenciar ativos críticos. A RBI elimina esse desperdício e em muitos casos permite aumentar os intervalos de inspeção com segurança, reduzindo paradas e manutenções emergenciais;

5.4. Aumentar a confiabilidade operacional:

Monitorando e atuando nos pontos mais sensíveis do processo produtivo, evita-se falhas inesperadas e eleva a disponibilidade dos ativos, resultando na elevação da eficiência operacional, estabilidade da produção para o atendimento de metas e menor risco de incidentes;

5.5. Atendimento de seguradoras, exigências regulatórias, auditorias e órgãos públicos:

Cada vez mais são exigidos das empresas a realização de programas estruturados de prevenção do risco. A utilização da RBI facilita o cumprimento dessas exigências, fortalecendo a governança técnica da empresa;

5.6. Tomar decisões mais embasadas para manutenção de ativos:

As tomadas de decisões de manutenção e inspeção passam a ser baseadas em dados reais e não apenas em estimativas, permitindo uma gestão mais proativa dos ativos, uma maior previsibilidade e um melhor planejamento para o longo prazo;

5.7. Criação de um ambiente técnico fértil para um ciclo de melhoria contínua:

Quanto mais se coleta informações sobre os ativos, os modelos de risco se tornam mais precisos e detalhados resultando em um ciclo virtuoso de melhoria. Neste sentido, cada ciclo de inspeção fornece informações que tornam o próximo ainda mais rico e eficiente.

Fale com a Kot Engenharia

Se você, assim como nossos mais de 150 clientes, busca soluções especializadas em análise estrutural ou prevenção de falhas como deformações, vibrações e corrosão, consulte nossa equipe e conte com a Kot Engenharia.

Desde 1993, oferecemos serviços de consultoria em engenharia por meio de estudos técnicos com o uso de ensaios não destrutivos, instrumentação de campo e simulações computacionais (FEM, DEM e CFD) para diagnósticos de alta complexidade em estruturas de concreto, metálicas e equipamentos industriais.

Siga, também, nossas páginas no LinkedIn, Facebook e Instagram e continue acompanhando nossos conteúdos.