1. Métodos para identificação, classificação e tratamento de riscos na indústria

Este artigo tem por finalidade estabelecer fundamentos técnicos básicos para a condução estruturada do gerenciamento de risco no setor industrial. Inicialmente, delimita-se o conceito de risco sob a ótica da engenharia, seguido pela apresentação de métodos sistemáticos para sua identificação e categorização, considerando distintas origens — entre elas, falhas operacionais, interrupções mecânicas, interferências externas de mercado, variáveis ambientais e ocorrências naturais imprevisíveis. Na sequência, aborda-se a análise crítica, a quantificação da exposição e os critérios técnicos aplicáveis à tomada de decisão quanto ao tratamento de cada risco identificado.

Conhecer e identificar os riscos são práticas primordiais, que podem auxiliar a implementar estratégias para reduzir ou mitigar os riscos indesejados, além de criar planos de contingência para lidar com situações inesperadas. A avaliação e o gerenciamento eficaz desses ajudam a prevenir acidentes, minimizar perdas e corroboram com a continuidade das operações.

2. O que é um risco?

Originada das palavras em latim “risicu” ou “riscu”, o conceito de “risco” tem múltiplas definições, como a combinação da probabilidade de ocorrência de um dano e a gravidade dele.

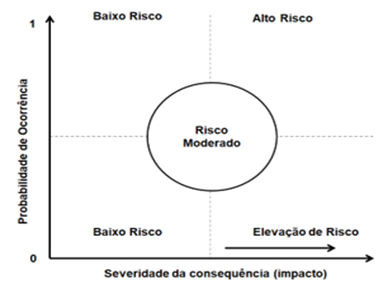

Dessa forma, risco pode ser definido como a matriz de fatores composta, no mínimo, por dois elementos principais: a probabilidade de ocorrência e o impacto ou consequências desse evento. A probabilidade refere-se à chance de um evento ocorrer, enquanto o impacto descreve a gravidade do efeito caso o risco se materialize. Este tipo de avaliação pode ser realizada em diversos níveis e camadas do ambiente empresarial, como o risco de colapso estrutural de um ativo, o risco de desvalorização da empresa devido a eventos adversos ou risco da visibilidade em relação à comunidade.

A probabilidade de ocorrência inclui a exposição a uma situação perigosa, a ocorrência de um evento perigoso e a sua consequência para seu negócio, para a integridade física e para produção, como mostra a Figura 1.

Figura 1: Conceito de Risco – Adaptado de PRITCHARD (2014).

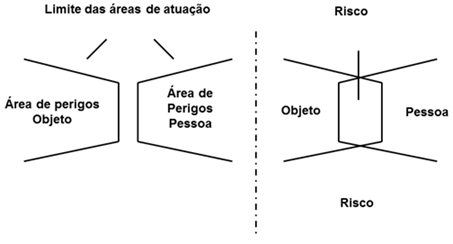

Devido à similaridade existente entre os conceitos, pode haver uma confusão entre os conceitos de perigo e risco. Para entender melhor e entender qual a distinção entre o que é um risco e o que é um perigo, abaixo seguem seus conceitos:

Perigos são advindos de um objeto, área e/ou agente. Como exemplo, citam-se áreas contendo vasos de pressão, tanques que contenham ácidos, linhas de transmissão, entre outros.

Riscos passam a ser existentes a partir do momento em que há a possibilidade de que uma interação entre a pessoa e objeto em perigo ocorra, por exemplo. Como exemplo, podem ser mencionadas as mesmas áreas citada anteriormente. O risco de acidente com pessoas só existirá caso exista algum trabalhador atuando nesse local.

O esquema apresentado na Figura 2 ilustra essa diferença entre os conceitos.

Figura 2: Distinção entre perigo e risco – Skiba apud ALBERTON (1996).

3. Técnicas para identificação/classificação de um risco

Para gerenciar corretamente um risco são necessárias 3 (três) etapas:

-

- Identificá-lo partindo de um ponto inicial, em que deve-se conhecer os potenciais perigos e as prováveis casualidades que podem acarretar eventual acidente, e discerní-los entre si;

-

- Classificar os prováveis eventos identificados, de acordo com a gravidade;

-

- Elaborar ações requeridas e controles de monitoramento para extinção ou mitigação dos riscos que tenham sido levantados, bem como uma comunicação eficiente a todos os envolvidos.

4. Análise e avaliação de risco

4.1. Identificação de riscos (risk identification)

A identificação do risco antecipa o que pode acontecer, onde e quando. Portanto, o objetivo é gerar uma lista abrangente de fontes de riscos e eventos que possam ter impacto negativo sobre a estrutura, equipamento ou processo produtivo.

Além disso, avalia o como e o porquê. Dessa forma, após a identificação, torna-se necessária a consideração de eventuais cenários e causas.

4.2. Análise de Riscos

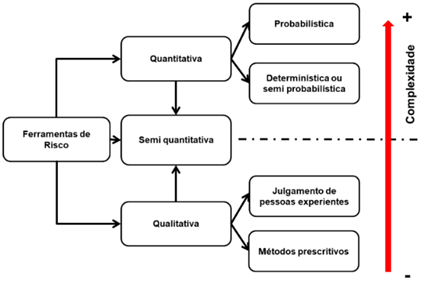

A análise de risco envolve: o exame detalhado das fontes de risco; suas consequências; a probabilidade de que tais consequências possam acontecer e os fatores que os afetam. Assim, a análise pode variar em detalhes de acordo com: o risco estudado; o objetivo da análise; dados e recursos relevantes e pode ser apresentada nos seguintes moldes:

-

- Análise qualitativa: apresenta menor complexidade, promove a segurança contra riscos reconhecidos e aumenta a vigilância das partes envolvidas a eles. Isto é, serve como uma pesquisa inicial sendo um embasamento nas situações em que os dados estatísticos ou numéricos não estão disponíveis;

-

- Análise semiquantitativa: normalmente é obtida na análise qualitativa. É um modelo misto entre a qualitativa e quantitativa;

-

- Análise quantitativa: São utilizados dados numéricos históricos ou estatísticos, ao contrário da análise qualitativa, em que são utilizadas escalas. Neste caso, os números caracterizam tanto para a probabilidade quanto para as consequências.

O fluxograma apresentado na Figura 3 esclarece quanto à complexidade dessas análises.

Figura 3: Complexidade das análises de risco – BADRI et al (2012).

4.3. Avaliação de riscos (risk evaluation)

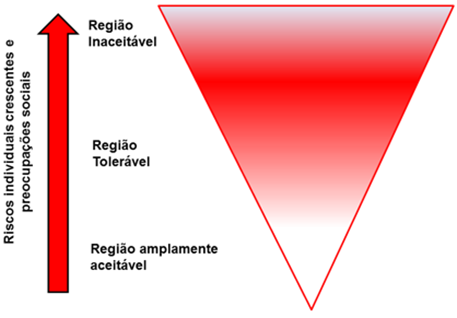

A avaliação de risco usa a sua compreensão obtida pela análise prévia para a tomada de decisões sobre as ações requeridas futuras. Esta tem como objetivo estabelecer a escala de um perigo e sua frequência esperada.

Se um risco for avaliado como inaceitável, devem ser realizadas ações requeridas para mitigação deste, transformando-o em um risco aceitável e contribuindo assim para a segurança e respectivas futuras ações requeridas. A Figura 4 ilustra o triângulo invertido HSE.

Figura 4: Triângulo invertido Health and Safety Executive (HSE) para a tolerabilidade dos riscos – HSE (2001).

4.4. Técnicas para identificação/classificação de um risco

Diversas são as técnicas disponíveis para análise dos riscos e que são capazes de ser empregadas de acordo com cada caso. Segundo LUKO (2014), algumas das ferramentas que podem ser utilizadas são visualizadas na Tabela 1.

| Ordem | Ferramenta |

| 1 | Brainstorming (Tempestade cerebral) |

| 2 | Structured or semi Structured interviews (Entrevistas estruturadas ou semiestruturadas) |

| 3 | Delphi Analysis (Análise de Delphi) |

| 4 | Checklists (Lista de verificação) |

| 5 | PHA – Preliminary hazard analysis (Análise de perigo preliminar) |

| 6 | HAZOP – Hazard and operability study (Estudo de risco e operacionalidade) |

| 7 | HACCP – Hazard analysis and critical control points (Análise de perigos e pontos críticos de controle) |

| 8 | Toxicity assessment (Avaliação da toxicidade) |

| 9 | SWIFT – Structured ‘‘what-if’’ technique (Técnica estruturada “what-if”) |

| 10 | Scenario analysis (Análise de cenário) |

| 11 | BIA – Business impact analysis (Análise de impacto nos negócios) |

| 12 | RCA – Root cause analysis (Análise de causa raiz) |

| 13 | FMEA – Failure modes and effects analysis (Análise de modos e efeitos de falha) |

| 14 | FTA – Fault tree analysis (Análise da árvore de falhas) |

| 15 | ETA – Event tree analysis (Análise de árvore de eventos) |

| 16 | Cause-consequence analysis (Análise de causa-consequência) |

| 17 | Cause-and-effect analysis (Análise de causa e efeito) |

| 18 | LOPA – Layers of protection analysis (Camadas de análise de proteção) |

| 19 | Decision tree analysis (Análise da árvore de decisão) |

| 20 | HRA – Human reliability assessment (Avaliação de confiabilidade humana) |

| 21 | Bow tie analysis (Análise do laço) |

| 22 | Reliability-centered maintenance (Confiabilidade Manutenção Centrada) |

| 23 | SA – Sneak analysis (Análise Sneak) |

| 24 | Markov Analysis (Análise de Markov) |

| 25 | Monte Carlo simulation (Simulação Monte Carlo) |

| 26 | Bayesian statistics and Bayes nets (Estatísticas bayesianas e redes de Bayes) |

| 27 | FN curves (Curvas FN) |

| 28 | Risk index (Índices de risco) |

| 29 | Consequence = probability matrix (Consequência = matriz de probabilidade) |

| 30 | CBA – Cost-benefit analysis (Análise de custo-benefício) |

| 31 | MCDA – Multicriteria decision analysis (Análise de decisão multicritério) |

Tabela 1 – Listagem de Técnicas de Identificação de Riscos do Anexo B da norma ANSI Z690.3-2011 (2011) – LUKO (2014)

Entretanto, as técnicas mais comuns no contexto da indústria são:

- Checklist – Lista de verificação;

- WRAC – Work Risk Assessment Control;

- FMEA – Failure modes and effects analysis;

- HEA – Human error analysis;

- HAZOP – Hazard and operability study;

- FTA – Fault tree analysis;

- ETA – Event tree analysis;

- LOPA – Layers of protection analysis.

5. Gerenciamento do risco

No contexto industrial, a gestão de riscos é uma abordagem sistemática adotada para eliminar ou minimizar riscos, identificando potenciais perigos e implantando fiscalizações. Um componente imprescindível da gestão é a equipe de avaliação de riscos, responsável por tais conferências. Esta gestão envolve diversas técnicas da engenharia e se torna mais eficaz quanto maior o nível de conhecimento do seu ativo. Por exemplo, citam-se arquivos técnicos contendo os projetos dos ativos, conhecimento das intervenções realizadas, tanto de manutenções corretivas quanto preditivas e preventivas, corpo técnico qualificado para realizar inspeções de rotina no equipamento, coleta de informações através de sensores para identificação de possíveis não conformidades, entre diversas outras.

5.1. Benefícios do gerenciamento de risco

Entre os benefícios da gestão de riscos é possível citar:

-

- Identificação e mitigação de riscos potenciais;

-

- Proteção dos ativos e recursos;

-

- Tomada de decisões mais informadas;

-

- Redução de surpresas e impactos financeiros;

-

- Melhora na conformidade legal e regulatória;

-

- Aumento da resiliência e continuidade dos negócios;

-

- Aprimoramento da reputação da empresa;

-

- Otimização de recursos e custos;

-

- Facilidade de acesso ao capital;

-

- Melhora na cultura organizacional;

-

- Vantagem competitiva e maior capacidade de inovação e crescimento.

6. Conclusão: por que é importante fazer o gerenciamento de risco?

De forma geral, o gerenciamento de risco na indústria é uma prática que visa trazer segurança, eficiência e confiabilidade (continuidade das operações), evitando danos, minimizando perdas e protegendo recursos humanos, materiais e ambientais da empresa.

A gestão eficaz dos riscos não se limita à eliminação dos perigos, necessitando também da criação de um plano de ação que permita reagir rapidamente a eventos inesperados.

Nesse contexto, a análise de risco, seja qualitativa, semiquantitativa ou quantitativa, fornece as ferramentas necessárias para prever, entender e controlar os riscos de forma apropriada, fundamento decisões com dados.

Portanto, não é apenas uma obrigação regulatória ou operacional, mas um diferencial competitivo que contribui para a sustentabilidade e o sucesso de uma empresa no longo prazo, protegendo seus colaboradores, suas operações e sua reputação.

Referências bibliográficas

[1] FERREIRA, Aender Lucio Barbosa. Metodologia para avaliação de risco em equipamentos de mineração aplicados a transportadores de correia. 2018. Tese (Mestrado em Engenharia Mecânica) – Escola de Engenharia Mecânica, Universidade Federal de Minas Gerais, Minas Gerais, 2018.

[2] British Standards Institution (BSI). BSI Standards Publication. Risk-based inspection framework. 2018. BS EN 16991:2018

[3] PRITCHARD, Carl L. Risk management: concepts and guidance. CRC Press, 2014.

[4] ALBERTON, Anete. Uma metodologia para auxiliar no gerenciamento de riscos e na seleção de alternativas de investimentos em segurança. 1996.

[5] BADRI, A.; NADEAU, S.; GBODOSSOU, A. A mining project is a field of risks: A systematic and preliminary portrait of mining risks. International journal of safety and security engineering, v. 2, n. 2, p. 145-166, 2012.

[6] HSE – HEALTH AND SAFETY EXECUTIVE, HSE’s decision-making process, 2001.

[7] LUKO, Stephen N. Risk Assessment Techniques. Quality Engineering, v. 26, n. 3, 2014.

[8] SKIBA, Reinald. Die Gefahrenträgertheorie: Versuch einer theoretischen Konzeption für Unfallforschung und Unfallverhütung. Bundesanstalt für Arbeitsschutz und Unfallforschung, 1973.

Gerenciamento de Risco é com a Kot Engenharia

A Kot dispõe de equipe técnica qualificada para identificar, analisar, avaliar e gerenciar os riscos das atividades da sua empresa.

Se você, assim como nossos mais de 150 clientes, busca soluções especializadas em análise estrutural ou prevenção de falhas como deformações, vibrações e corrosão, consulte nossa equipe e conte com a Kot Engenharia.

Desde 1993, oferecemos serviços de consultoria em engenharia por meio de estudos técnicos com o uso de ensaios não destrutivos, instrumentação de campo e simulações computacionais (FEM, DEM e CFD) para diagnósticos de alta complexidade em estruturas de concreto, metálicas e equipamentos industriais.

Siga, também, nossas páginas no LinkedIn, Facebook e Instagram e continue acompanhando nossos conteúdos.