Funcionamento do virador de vagões e contexto do estudo

O intuito deste artigo é apresentar o Case de Sucesso realizado pela Kot Engenharia para um de seus clientes, aplicando métodos como a análise estrutural e a análise mecânica em um diagnóstico detalhado para promover a integridade de um virador de vagões.

Desse modo, o objeto deste artigo, o virador de vagão (ou VV, como conhecido no mercado portuário e ferroviário), é um equipamento de grande porte, responsável pelo descarregamento de material a granel (minério, grãos etc.) transportado pelos vagões.

Primeiramente, como esse equipamento funciona? O vagão entra no interior da máquina por meio de um empurrador de vagões. Geralmente, grampos hidráulicos atuam para fixar o equipamento ferroviário à estrutura. Assim, o VV se conecta ao vagão e o gira em torno do seu eixo longitudinal, permitindo que toda a carga seja descarregada por gravidade em uma moega, à medida que a composição avança no terminal auxiliada pelo empurrador mencionado.

Um case de sucesso

Neste artigo, apresenta-se um case de sucesso da Kot Engenharia para um de seus clientes. O usuário do equipamento realizou a substituição do virador de vagões por um novo virador com projeto idêntico ao equipamento substituído. Desse modo, a Kot visitou o virador de vagões anteriormente, e na visita foi detectado que o equipamento apresentava trincas e algumas não conformidades estruturais, além de problemas de balanceamento.

Posteriormente, nossa empresa foi contratada para realizar o estudo do equipamento onde foram realizadas as seguintes atividades:

-

- Análise estrutural: estática, de fadiga, flambagem e das ligações metálicas;

- Análise mecânica: componentes do acionamento e cilindros hidráulicos, bem como verificação do balanceamento;

- Ações corretivas e melhorias estruturais.

Com mais de três décadas de experiencia em integridade estrutural, a Kot reforça que auditorias de projeto realizadas antes da fabricação são estratégicas porque previnem falhas prematuras; reduzem custos operacionais; e prolongam a vida útil do equipamento com um custo reduzido. Portanto, a detecção de não conformidades ainda na fase de projeto permite intervenções mais baratas e ampliam a disponibilidade física do equipamento.

Infelizmente, essa abordagem preventiva não foi adotada no início e o estudo foi realizado com o equipamento já em operação e submetido às patologias.

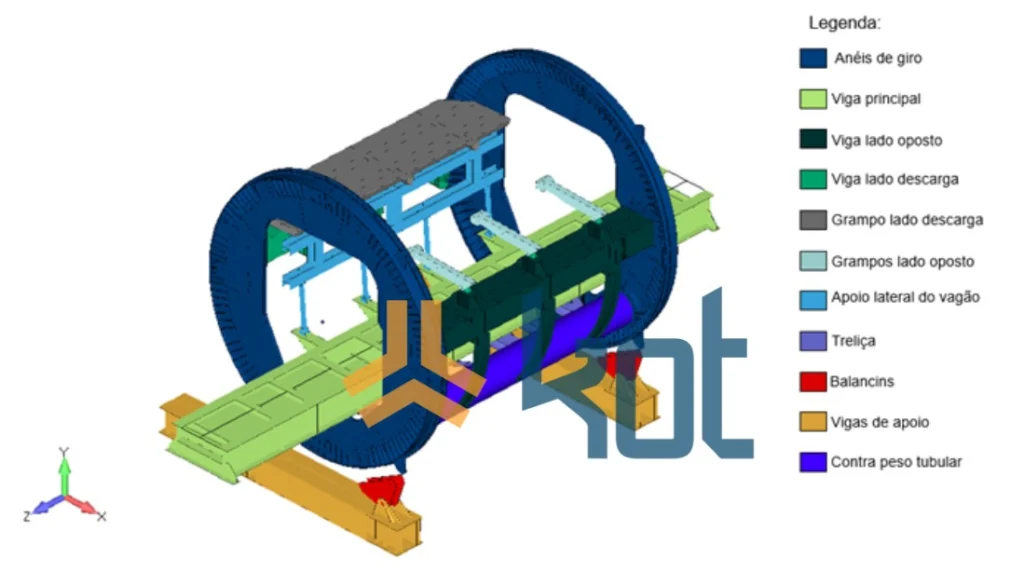

A Figura 1 apresenta o VV da unidade e a Figura 2 apresenta o modelo computacional do equipamento em estudo com as suas principais partes.

Análises estruturais e análises mecânicas aplicadas a um virador de vagões

1. Análise estrutural

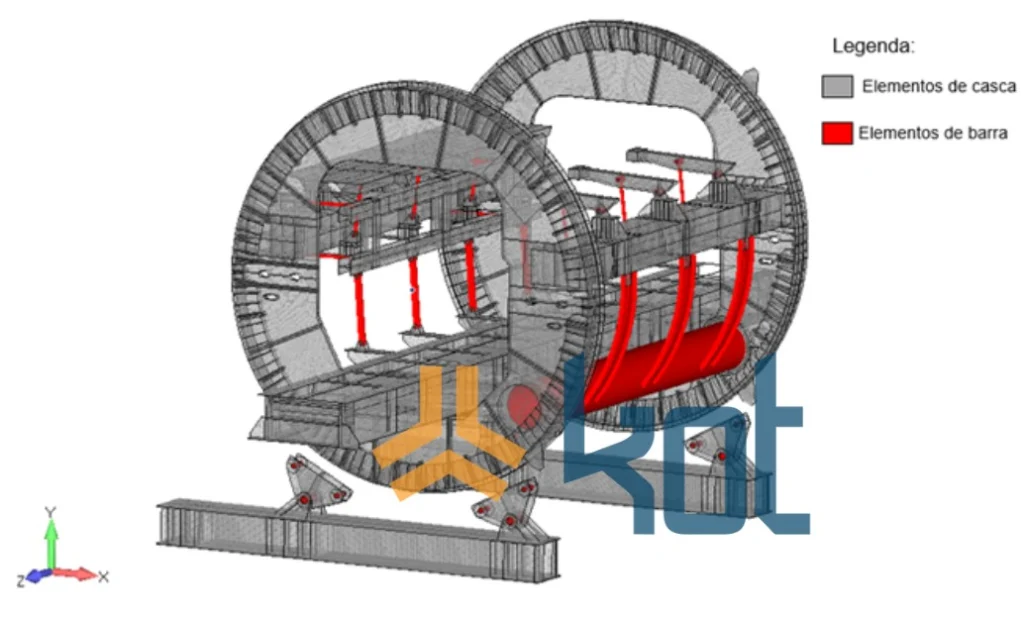

Nesta parte foi desenvolvido um modelo computacional, utilizando o Método dos Elementos Finitos (MEF ou FEM- Finite Element Method). A estrutura do virador de vagões é composta, em grande parte, por chapas soldadas, sendo estas representadas no modelo de elementos finitos através de elementos de placa e cascas. Os cilindros hidráulicos, os pinos de articulação e o tubo do contrapeso foram modelados em elementos de viga. Na Figura 3, é ilustrada a localização dos elementos utilizados na construção do modelo computacional do virador de vagões.

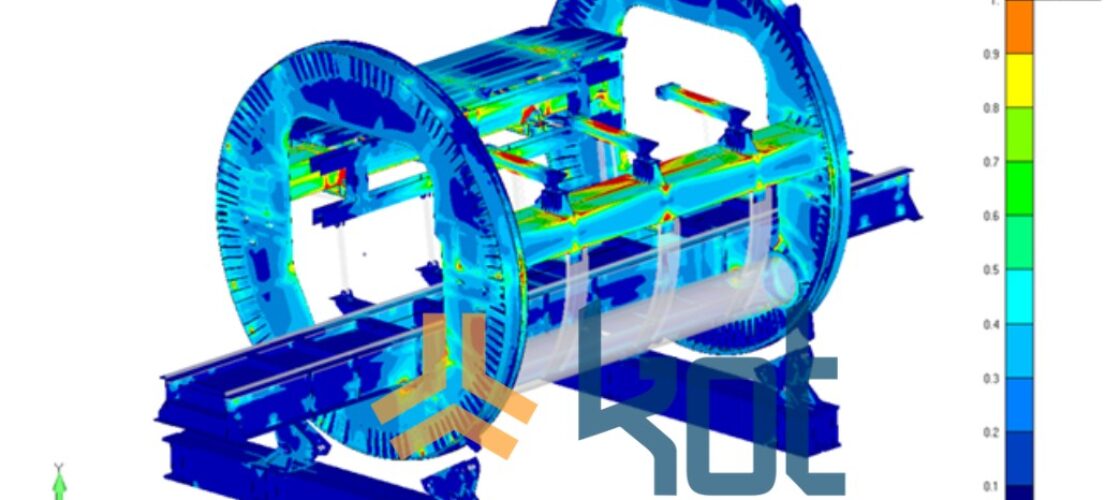

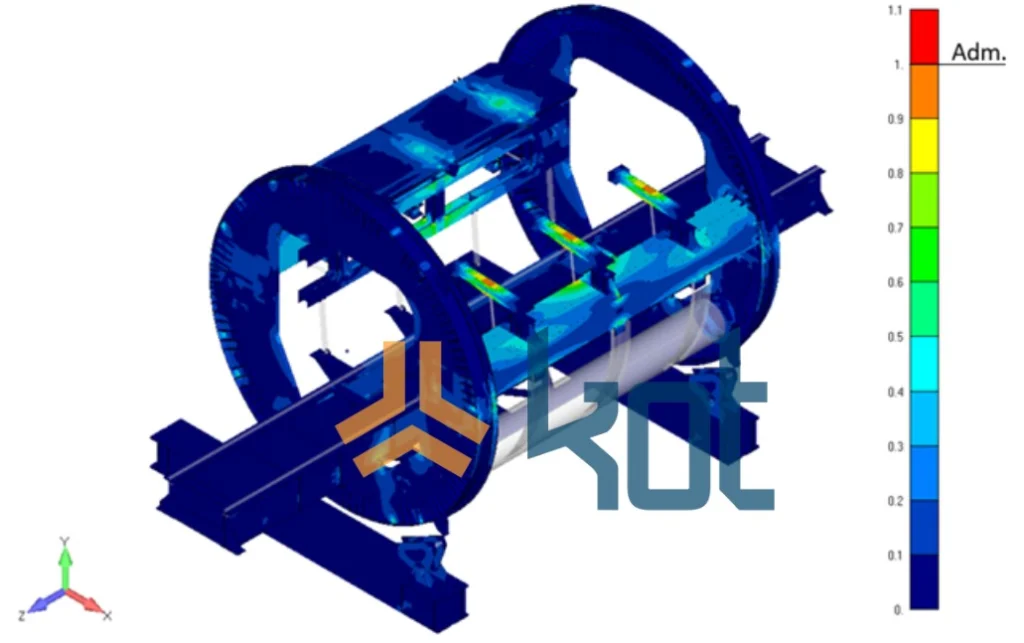

Em relação à análise estrutural, utilizou-se do MEF, em que as cargas atuantes no equipamento são discretizadas e aplicadas sobre o arranjo do virador de vagões, sendo verificadas em diferentes condições de operação. A partir disso, foram realizadas as análises estática, de fadiga, flambagem e ligações as quais estão descritas a seguir.

1.1 Análise Estática

A análise estática no MEF é uma análise onde se considera que as cargas e as condições de contorno envolvidas não avariam de acordo com o tempo. Sendo assim, tal análise considera que as tensões permanecem na região elástica do material da estrutura envolvida. Portanto, a análise estática do equipamento é realizada a partir dos esforços obtidos nos modelos de elementos finitos para cada componente da estrutura, em cada uma das combinações de carregamentos verificadas. Já a análise não linear, é indicada para casos em que temos comportamento não linear do material e grandes deslocamentos por exemplo.

Nesse contexto, para o estudo foram consideradas tensões admissíveis, fatores de segurança e índices de utilização (IUs) específicos para cada componente da estrutura, em função das combinações de carregamento aplicadas e avaliadas.

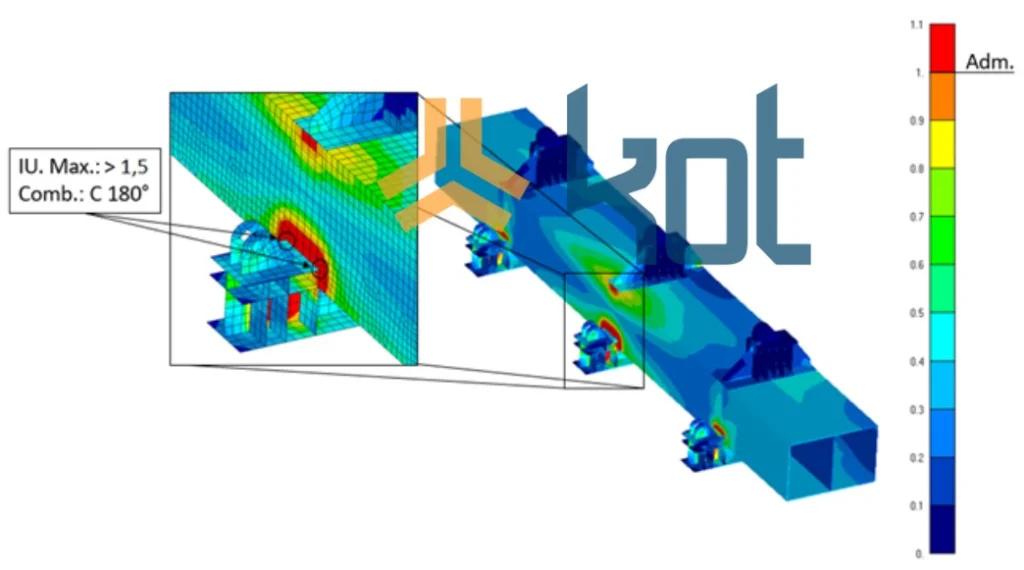

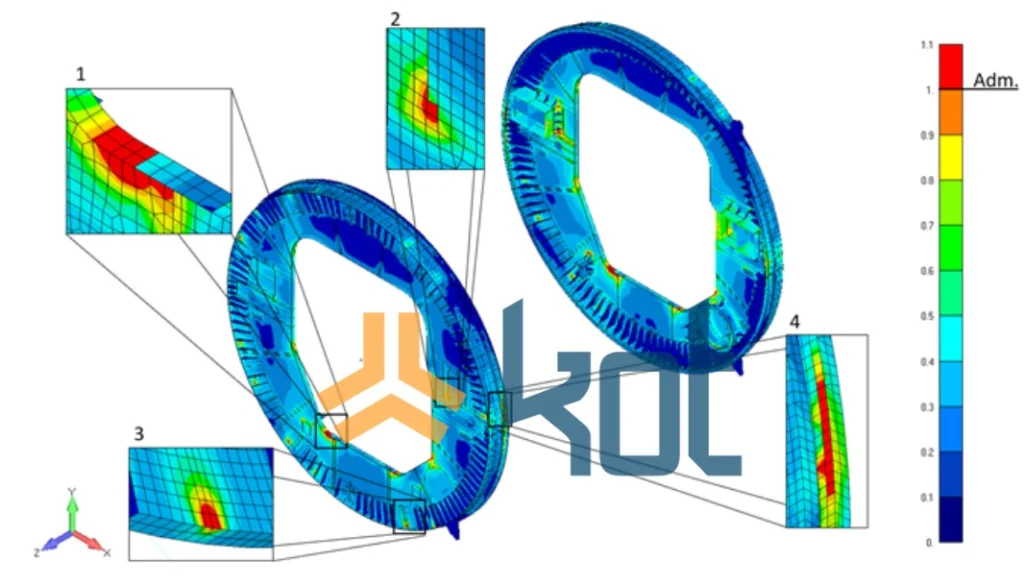

Na Figura 4 pode ser visualizada a análise dos elementos de casca, no qual a distribuição de índices de utilização nos subconjuntos foi plotada em escala de cores sobre o modelo.

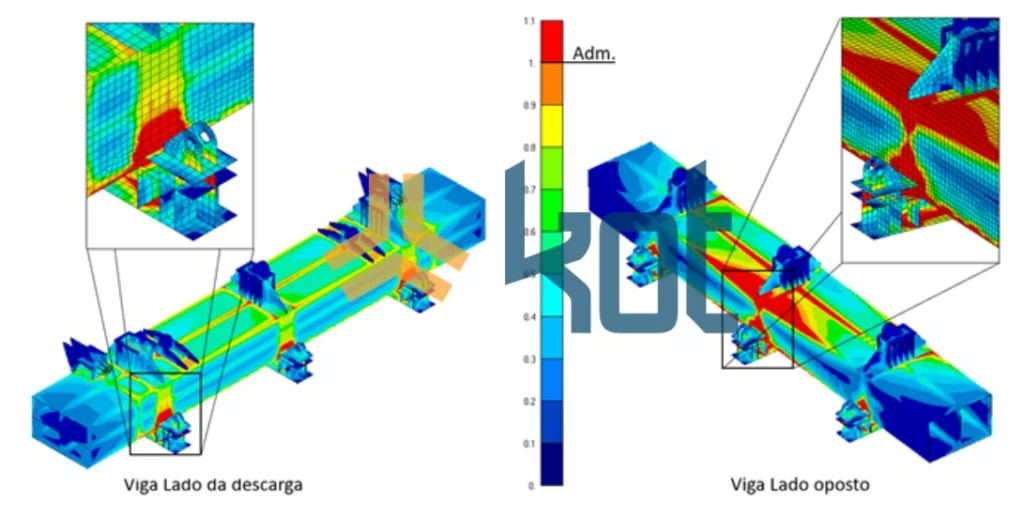

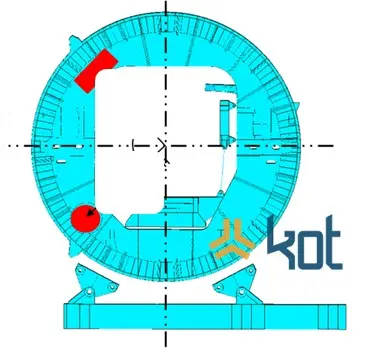

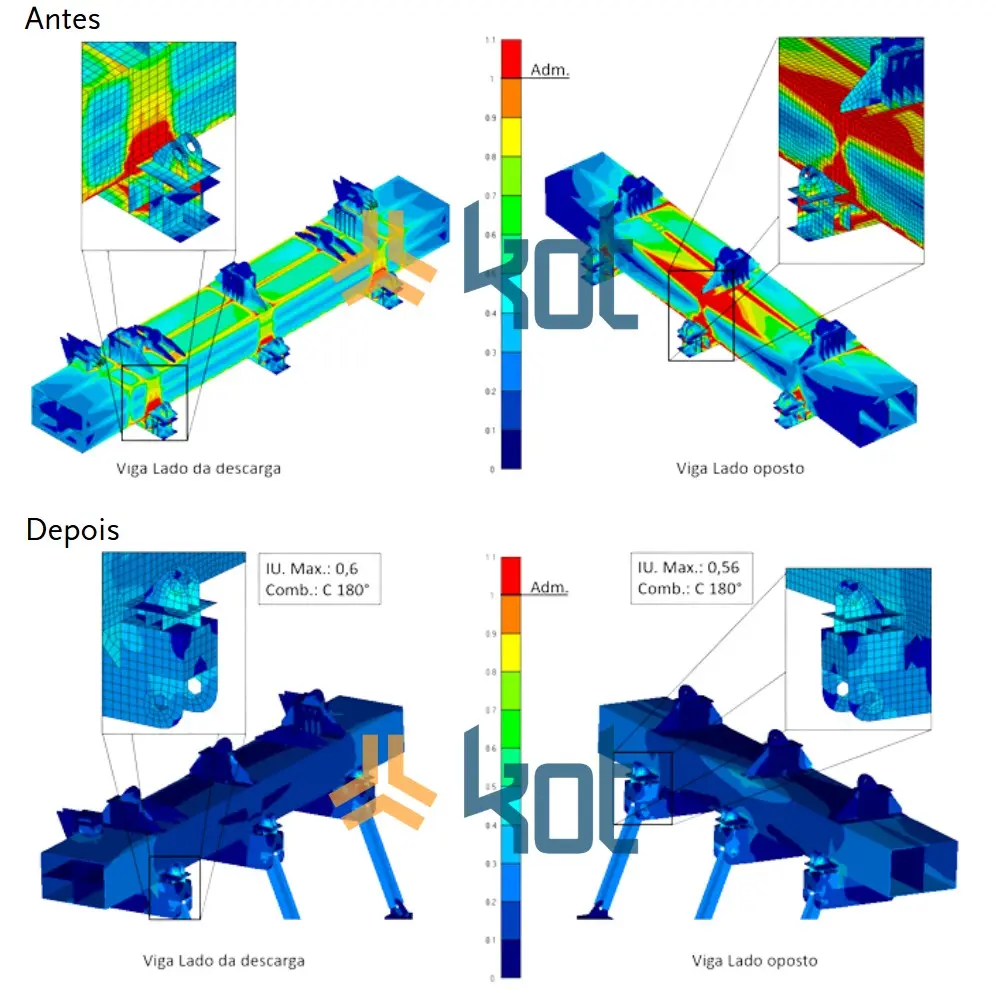

Como resultado, para esse caso (operação normal), foram identificados índices de utilização acima do admissível no suporte dos cilindros dos grampos para as duas vigas caixão que interligam os espelhos do virador, principalmente para a condição de final do giro. O suporte central da viga oposta à descarga foi a região mais crítica, sendo obtidas tensões superiores ao limite de escoamento em regiões com concentradores de tensões. A Figura 5 e a Figura 6 mostram em detalhe a região crítica para as vigas caixão.

Todos os outros subconjuntos estavam em conformidade com os critérios adotados para avaliação de tensões no regime elástico.

1.2 Análise de Fadiga

A análise de fadiga consiste na avaliação de um índice de utilização por fadiga para cada elemento de casca da estrutura considerando a variação de tensões à qual ele é submetido, a frequência de carregamentos e os concentradores de tensão existentes na estrutura.

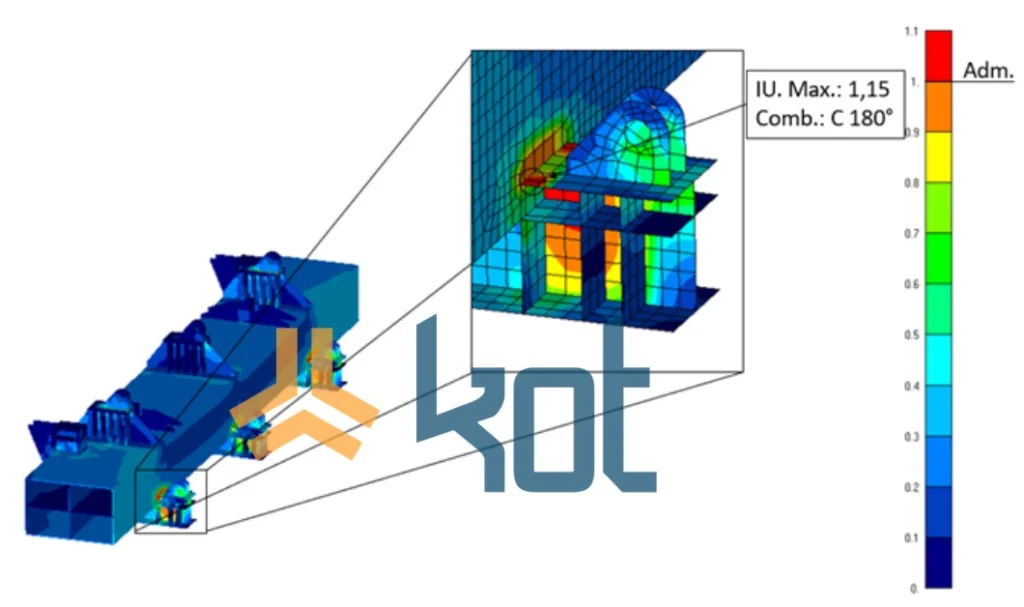

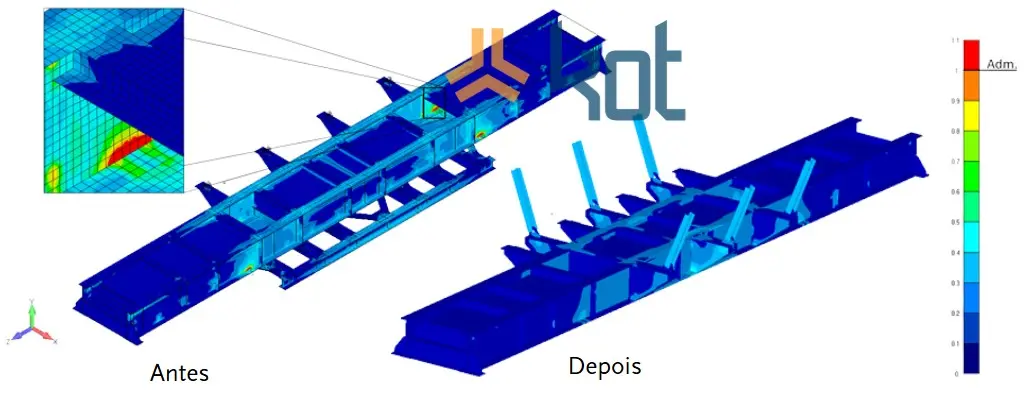

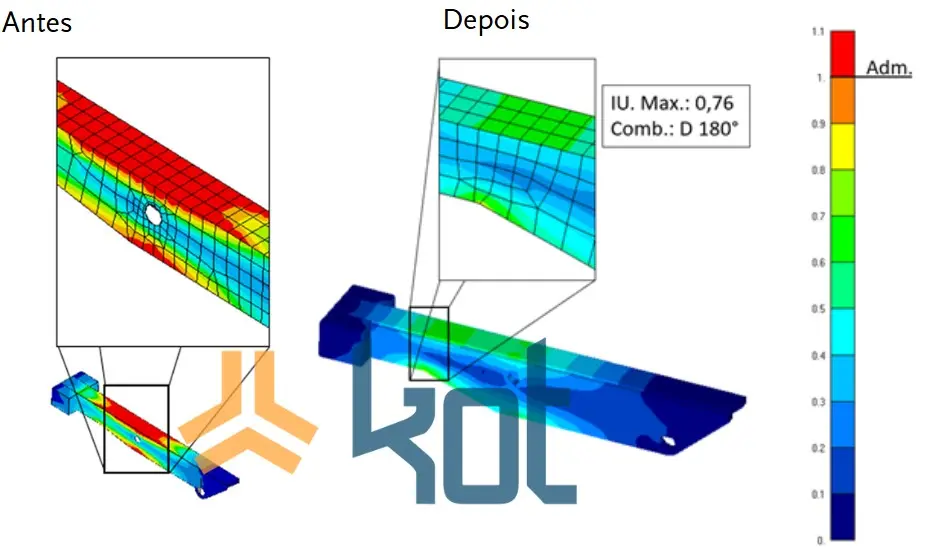

Nesta etapa, para a análise de fadiga, a vida útil esperada foi de 25 anos. Para os carregamentos, foram utilizadas as combinações de operação normal. Foram identificadas regiões com risco de abertura de trincas em soldas e metal base com danos acumulados acima do admissível. Ademais, tal fato revelou insuficiência da estrutura do equipamento para alcançar a vida útil esperada. A Figura 7 e a Figura 8 ilustram esses pontos.

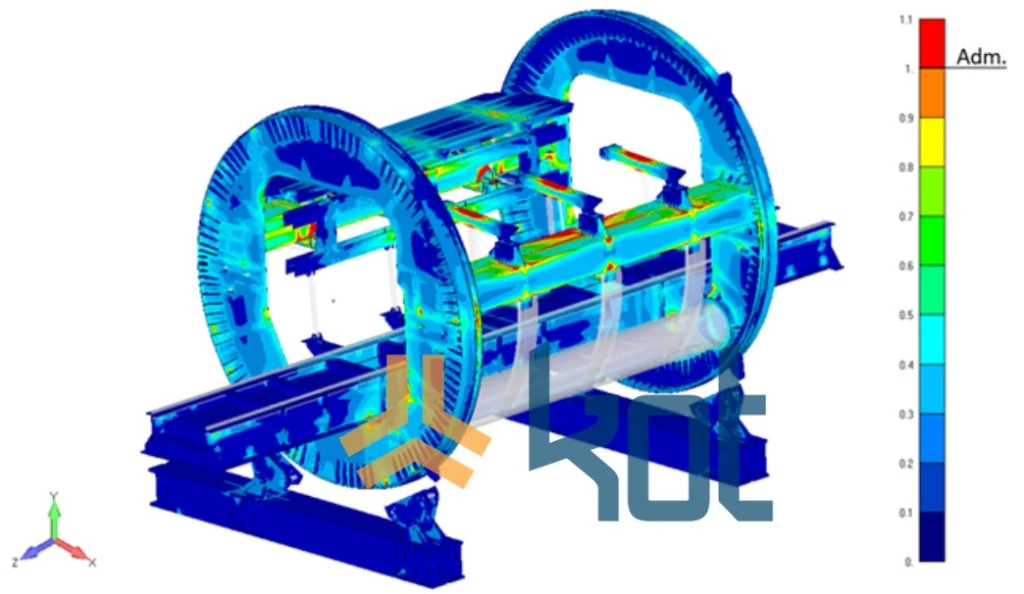

Outrossim, os anéis de giro, os grampos simples e o apoio lateral do vagão também apresentaram regiões com reprovação na análise de fadiga. Os anéis de giro apresentaram algumas regiões com índices de utilização em fadiga acima do admissível (veja Figura 9), entretanto, algumas delas não foram consideradas críticas. Entretanto, as regiões 2 e 4 por exemplo apresentaram riscos de falha por fadiga devido aos esforços combinados de torção e de flexão impostos nas vigas caixão.

1.3 Análise de Flambagem

A análise de flambagem tem como objetivo identificar a instabilidade da estrutura quando aplicada sob cargas, deve-se dar atenção especial às cargas de compressão. O fenômeno de flambagem acontece quando a estrutura não atende mais os critérios de estabilidade e se deforma de forma abrupta. De uma forma genérica, a análise é importante para a detecção da carga crítica de flambagem, os respectivos modos de flambagem e se a estrutura irá apresentar instabilidade antes de atingir os patamares de escoamento.

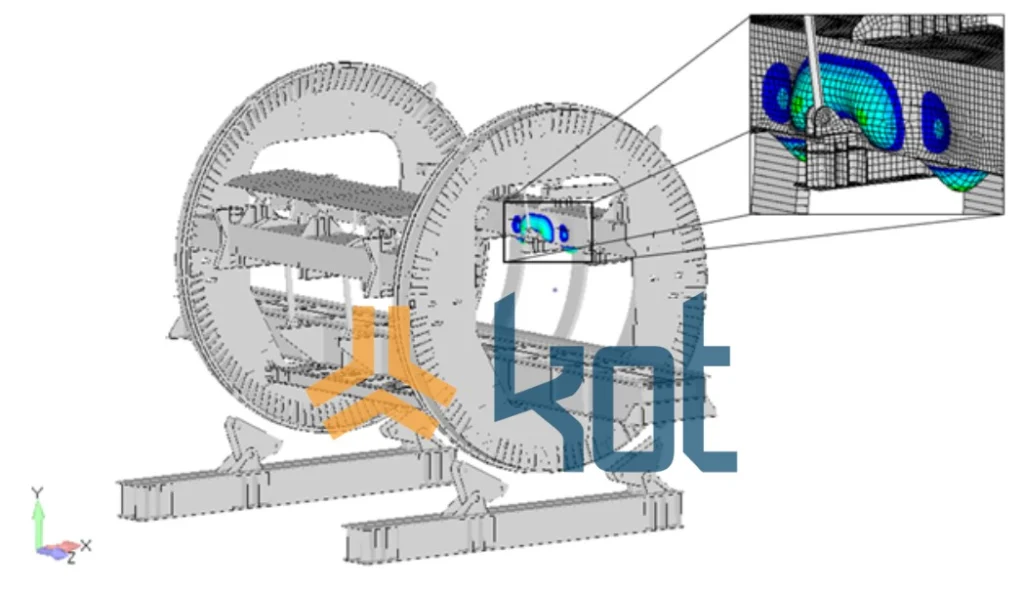

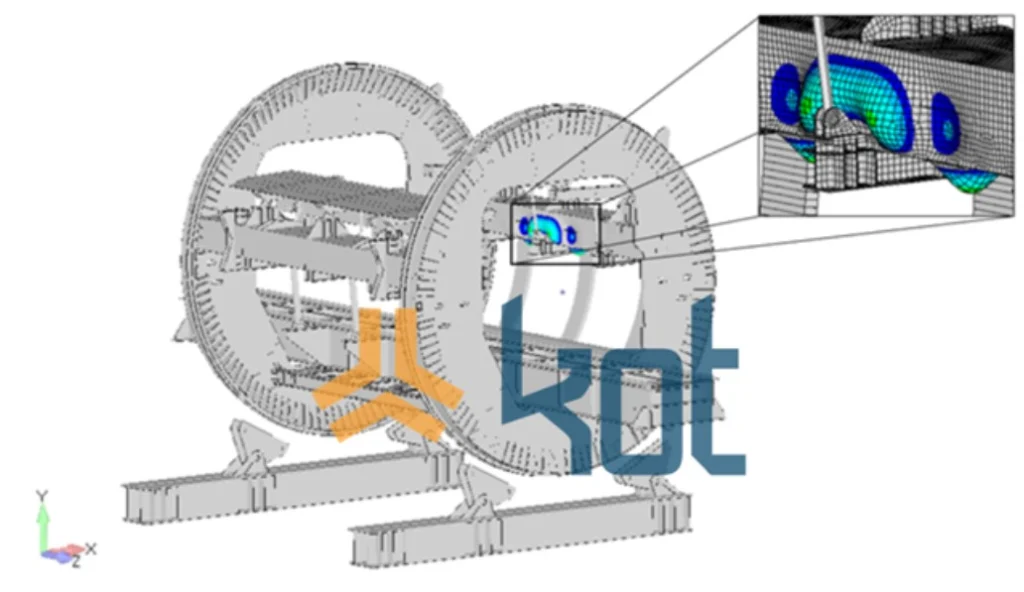

Como pode ser observado, na Figura 10 e na Figura 11 são apresentados os autovetores relativos aos autovalores mais críticos, calculados na análise de flambagem, que foram observados na estrutura do equipamento. Sendo assim, a partir dos resultados obtidos e da avaliação dos requisitos para a verificação de flambagem, foi observado que a estrutura atendeu aos critérios, sem risco de instabilidade abrupta das chapas.

1.4 Análise de ligações metálicas

Os elementos de ligação promovem a união de partes da estrutura entre si ou da estrutura com elementos externos. Como meios de ligação são utilizados principalmente soldas, parafusos, barras roscadas e pinos. Assim sendo, a análise dessas ligações é recomendada para que estas conexões possam suportar as cargas e tensões ao que o ativo é submetido.

Portanto, a análise de ligações do virador foi realizada conforme os critérios estabelecidos em norma e procedimentos consagrados de engenharia. Felizmente, todas as ligações analisadas foram aprovadas, não apresentando IU acima de 1.

2. Análise Mecânica

2.1 Verificação dos componentes e dos cilindros hidráulicos

A análise abrangeu os seguintes itens:

-

- Componentes mecânicos (potência requerida e sistema de acionamento);

- Sistema hidráulico (grampos e estrutura de apoio do vagão);

- Corrente (estática e fadiga);

- Eixos;

- Pinhão e roda dentada (flexão e desgaste);

- Rodas.

Consequentemente, ao final dessa análise, alguns componentes foram reprovados, por exemplo: acoplamento, redutor, corrente e pinhão, mesmo com a nova condição de balanceamento que viria a ser proposta. Portanto, foi recomendada a substituição dos componentes mais adequados para a operação.

2.2 Verificação do balanceamento do virador

Ademais, a verificação do balanceamento original de projeto revelou comportamento irregular da potência em função do ângulo de giro. Sendo assim, este fenômeno provocava mudanças bruscas na curva de torque requerido nos pontos de mudança de concavidade, gerando sobrecargas e perda de vida útil.

Diante dessa constatação, foi proposto um novo balanceamento para o VV e realizada uma nova análise. Observou-se um comportamento mais regular da potência em função do ângulo de giro, sem a ocorrência de mudanças bruscas na curva nos pontos de mudança de concavidade. Além disso, foi possível reduzir de maneira significativa a variação entre as potências de pico e de vale do ciclo de rotação do virador. Isso resultou em uma curva mais suave e um melhor funcionamento do sistema. Essa modificação reduziu o nível de solicitação do sistema de acionamento, gerando um aumento da vida útil dos componentes.

Na Figura 12 é apresentada a posição dos contrapesos propostos pela Kot a serem adicionados a estrutura.

3. Ações requeridas de melhorias

Além do rebalanceamento do virador e substituição de componentes mecânicas já mencionadas, foram necessárias intervenções na estrutura do equipamento para adequação aos requisitos de resistência e vida em fadiga, já expostos anteriormente. No presente item, são apresentados alguns exemplos das ações requeridas para a promoção da integridade estrutural do ativo.

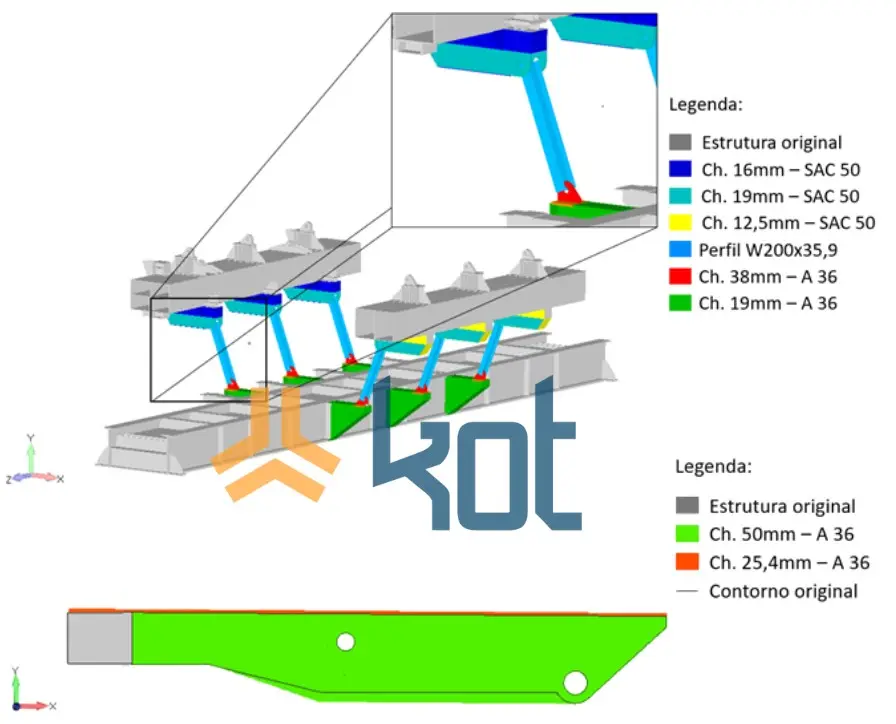

Foram sugeridas modificações nas vigas caixões, utilizando tirantes para conexão com a viga principal (veja Figura 13) e modificações na geometria dos grampos simples para aumento da inercia à flexão.

Da Figura 14 à Figura 16 são mostrados os comparativos das tensões para a melhoria da integridade estrutural do equipamento após a adoção dos reforços propostos.

Resultados técnicos e benefícios

A utilização do MEF para a análise estrutural de viradores de vagões permitiu apresentar tratamento de risco adequado e promover a integridade estrutural do virador de vagões. De modo semelhante, a análise mecânica resultou em promoção de uma maior confiabilidade e promoverá uma redução de paradas inesperadas.

Entre os benefícios das modificações e resultado prático do estudo realizado estão:

-

- Redução do desgaste de componentes mecânicos;

- Melhoria da distribuição de torque;

- Menor risco de aquecimento dos motores;

- Aumento da vida útil do equipamento;

- Menor necessidade de manutenções corretivas por fadiga.

Fale com a Kot Engenharia

Você tem interesse em promover a integridade estrutural do seu virador de vagões ou qualquer outro ativo de manuseio? Está em uma situação de quebra de componentes mecânicos neste tipo de ativo e não encontra solução? Faça como nossos mais de 150 clientes, consulte nossa equipe e conheça nossos serviços.

Somos, desde 1993, especialistas em desenvolver soluções de engenharia por meio de inspeções, ensaios tecnológicos e utilização de métodos computacionais para avaliações complexas de estruturas de concreto, metálica e equipamentos industriais.

Siga, também, nossas páginas no LinkedIn, Facebook e Instagram e continue acompanhando nossos conteúdos.