1. Introdução: a importância dos tanques metálicos na Indústria

Em processos da indústria petroquímica é constante a utilização de tanques metálicos. Os tanques podem ser utilizados para processos de mistura, homogeneização, separação mecânica, reações químicas, aeração e armazenamento de produto final, dentre outras aplicações.

Além disso, os tanques são fabricados a partir de chapas planas de aço, que são conformadas para o raio desejado e soldadas por meio de processo automatizado e/ou manual. No caso de tanques de grandes dimensões, torna-se inviável o seu transporte, de modo que a construção é realizada no local de instalação. As soldas executadas neste caso são soldas de campo.

No entanto, é relativamente comum ocorrer distorções e empenamento nas chapas do costado, porém, dependendo da sua severidade, as condições de utilização do tanque podem ser prejudicadas, além do risco de colapso estrutural.

Ademais, as distorções nas chapas do costado podem ser permanentes ou surgir apenas em determinadas condições de carregamento. As condições de apoio das chapas do costado na laje de fundação podem causar distorções no costado devido as diferenças de rigidez. Da mesma forma, recalques diferenciais também podem originar distorções nas chapas do costado de tanques de grandes dimensões.

2. Vibrações em tanques de processo

Os tanques metálicos podem ser dotados de dispositivos mecânicos como agitadores, por exemplo. Normalmente, em tanques abertos, esses dispositivos são instalados por meio de plataformas no topo do tanque, com o objetivo de suportar os acionamentos mecânicos, válvulas e demais dispositivos necessários para o processo.

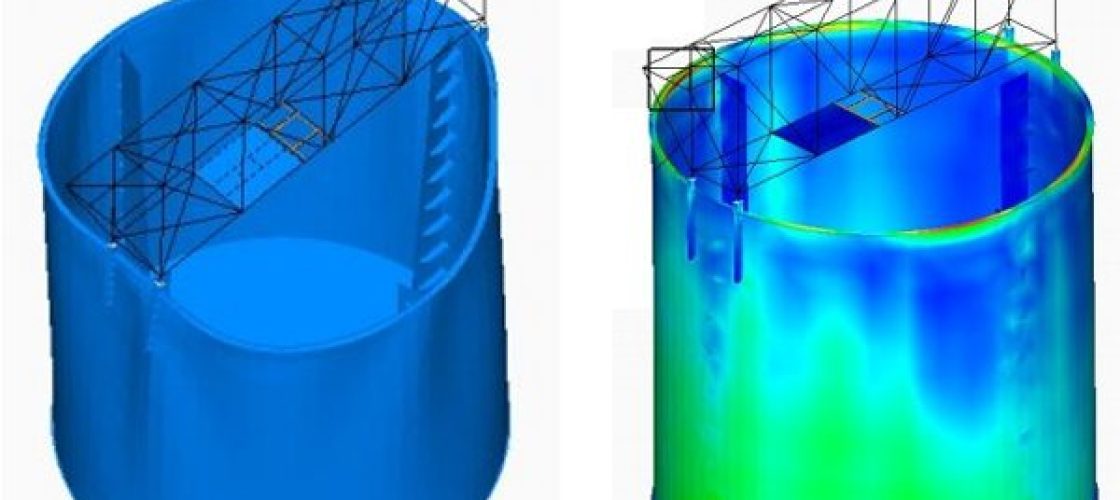

Figura 1 – Distorção do costado de um tanque de processo (esq.) devido as cargas da plataforma de equipamentos, distribuição de tensões (dir.).

Em particular, devido as características do costado de tanques, que é construído com chapas finas, existe uma grande variação de rigidez circunferencial com a adição das plataformas de equipamentos. Consequentemente, em determinadas situações são observados níveis de vibração elevados, na maior parte dos casos nas situações em que o tanque se encontra com nível baixo de líquido. Nestes casos, a rigidez do tanque é menor, pois o volume de líquido no tanque traciona as chapas, sendo uma carga estabilizante que confere rigidez ao costado. Entretanto, o maior volume de líquido eleva a massa participante, ou massa modal, de modo que poderá haver um efeito contrário, qual seja o de redução das frequências naturais.

Além do aspecto relativo à rigidez e a massa, o volume de líquido modifica o amortecimento na dinâmica do tanque. Dependendo das características do fluido em seu interior, como agitação, vórtices, padrão do escoamento no tanque, podem surgir forças excitadoras capazes de causar vibrações nas estruturas do costado.

Figura 2 – Vista interna de um tanque de processo com agitador em balanço – nota-se as chicanas para proporcionar maior agitação do fluido.

3. Causas estruturais e de fabricação de mossas em tanques metálicos

É comum a observação de mossas no costado de tanques com volume baixo, que após o aumento do volume de líquido desaparecem devido aos esforços de tração que atuam no costado. Entretanto, as mossas devem ser estudadas com critério para determinar as suas causas.

No caso dos tanques soldados, que compõem praticamente a totalidade dos tanques de grandes dimensões, as mossas podem ser causadas por tensões residuais devidas ao processo de fabricação por soldagem.

Além disso, o processo de fabricação do costado por conformação adiciona tensões residuais elevadas. Originalmente a chapa laminada utilizada para o costado é plana, cortada em formato retangular, e é forçada durante a fabricação para o raio do tanque, sendo soldada em todo o contorno na posição final desejada. Como resultado, a tendência da chapa é retornar ao seu formato original plano, o que adiciona esforços de compressão no costado podendo resultar em mossas localizadas. Em tanques com raio menor, normalmente as chapas são calandradas previamente, reduzindo os esforços de compressão residuais.

O cordão de solda adiciona rigidez local para a chapa, tanto geometricamente, devido a espessura do reforço da solda, quanto do ponto de vista de resistência mecânica, uma vez que o material depositado possui maior resistência em relação ao metal base. Portanto, seguindo este raciocínio, o local preferencial para o surgimento das mossas é no meio das chapas, haja vista a maior rigidez proporcionada pelos cordões de solda no contorno da chapa.

Adicionalmente, as mossas e outros danos no costado podem ser ocasionados ainda por esforços de partida / parada de acionamentos mecânicos no caso dos tanques de processo, de modo que a verificação estática torna-se particularmente importante para esses casos de carregamento.

Figura 3 – Tanque de processo de grandes dimensões com mossas no costado.

Figura 4 – Mossa localizada em tanque de processo.

4. Danos por corrosão: onde ocorrem e como prvenir

Danos por corrosão em tanques são comuns. A severidade da corrosão varia em função do tipo de material de construção (liga metálica), exposição às condições ambientais (chuva ácida por exemplo), presença de umidade na base e condições de pintura do costado.

Por isso, durante o projeto é comum adicionar sobre espessura, de modo que o tanque mantenha as condições de serviço por um longo tempo mesmo com a perda de espessura devida à corrosão. Geralmente, é comum a corrosão iniciar na parte inferior do tanque, nas cantoneiras de reforço do anel superior, regiões onde eventualmente ocorre acúmulo de água. Além disso, a região das portas de visita, e da solda em seu entorno, também são pontos onde existem frestas entre as chapas e elementos de fixação das tampas, favorecendo a corrosão por frestas (crevice corrosion).

Figura 5 – Danos por corrosão severa na parte inferior do costado junto à laje de fundo.

Figura 6 – Danos por corrosão no anel de reforço superior do tanque.

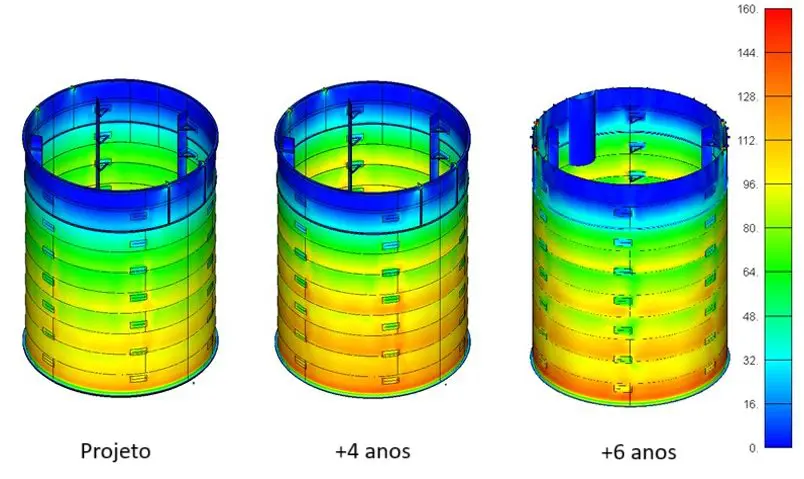

Assim, para predizer a vida útil de um tanque, podem ser efetuadas análises de tensões considerando a espessura do projeto original e a condição com redução na espessura das chapas do costado. Cabe ressaltar que a abrasão causada pelo escoamento do fluido no interior do tanque pode ser um fator contribuinte para a redução de espessura, o que é particularmente importante em tanques de polpa, muito comuns em instalações de mineroduto.

Desse modo, a redução de espessura por corrosão das chapas do costado pode causar distorções localizadas.

Figura 7 – Análise de tensões em tanque metálico – aumento das tensões com a redução de espessura por corrosão ao longo dos anos.

5. Desafios e prevenção de distorções no costado

Em situações em que o anel superior do tanque não é apropriadamente reforçado, podem ocorrer distorções severas, que podem inviabilizar a utilização do tanque.

Durante o processo de construção do tanque essa condição é crítica, pois os anéis da parte superior, com menor espessura, são montados inicialmente, para em seguida, serem macaqueados para a inserção do novo anel. Em seguida, este processo é repetido para cada chapa que compõe os anéis do tanque, manter a estabilidade das chapas neste processo construtivo é um desafio. O processo construtivo deve ser realizado sempre com o acompanhamento topográfico de modo a garantir a verticalidade do costado e a estabilidade das chapas.

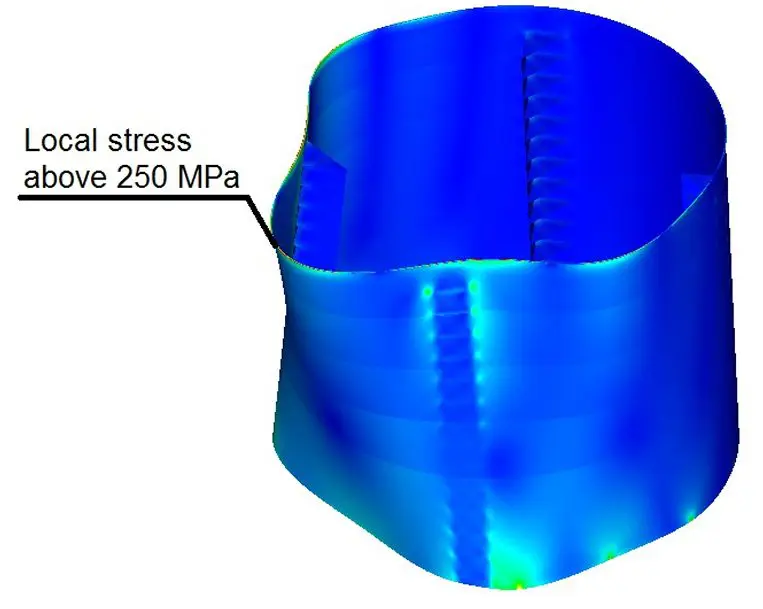

Figura 8 – Distorção do costado de um tanque com 18 metros de diâmetro.

O exemplo acima ilustra um modelo de análise de um tanque que apresentou distorção severa do costado durante a instalação do último anel. Neste caso, o tanque ainda não estava vinculado na sua chapa de fundo, de modo que houve um processo de distorção gradativo do anel inferior, formando uma espécie de bico na parte superior do tanque. A distorção foi tão severa que o tanque restou inviabilizado.

Por fim, o uso de reforços e/ou barras de travamento podem ser necessários para o controle da distorção do anel inferior durante o processo de fabricação do tanque, de modo a garantir a estabilidade da estrutura sem a chapa de fundo, que possui uma função de restringir a distorção do anel inferior.

Análise de vibração é com a Kot Engenharia

Se você, assim como nossos mais de 150 clientes, busca soluções especializadas em análise estrutural ou prevenção de falhas como deformações, vibrações e corrosão, consulte nossa equipe e conte com a Kot Engenharia.

Desde 1993, oferecemos serviços de consultoria em engenharia por meio de estudos técnicos com o uso de ensaios não destrutivos, instrumentação de campo e simulações computacionais (FEM, DEM e CFD) para diagnósticos de alta complexidade em estruturas de concreto, metálicas e equipamentos industriais.

Siga, também, nossas páginas no LinkedIn, Facebook e Instagram e continue acompanhando nossos conteúdos.