Introducción

Los tanques metálicos se utilizan constantemente en los procesos de la industria petroquímica. Los tanques pueden utilizarse para procesos de mezcla, homogeneización, separación mecánica, reacciones químicas, aireación y almacenamiento de productos finales, entre otras aplicaciones.

Los depósitos se fabrican con chapas de acero planas, a las que se da la forma del radio deseado y se sueldan mediante un proceso automatizado y/o manual. En el caso de los tanques grandes, el transporte es inviable, por lo que la construcción se lleva a cabo en el lugar de instalación. Las soldaduras realizadas en este caso son soldaduras de campo.

La deformación y el alabeo de las placas laterales son relativamente comunes, pero dependiendo de su gravedad, las condiciones de uso del depósito pueden verse comprometidas, así como el riesgo de colapso estructural.

Las distorsiones en las placas laterales pueden ser permanentes o surgir sólo en determinadas condiciones de carga. Las condiciones de apoyo de las placas del armazón sobre la losa de cimentación pueden provocar distorsiones en el armazón debido a diferencias de rigidez. Los asentamientos diferenciales también pueden causar distorsiones en las placas laterales de grandes depósitos.

Vibraciones en tanques de proceso

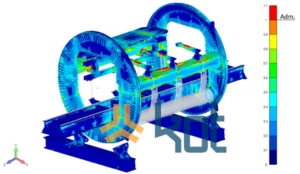

Los tanques metálicos pueden equiparse con dispositivos mecánicos como agitadores. Normalmente, en los depósitos abiertos, estos dispositivos se instalan mediante plataformas en la parte superior del depósito para soportar los accionamientos mecánicos, las válvulas y otros dispositivos necesarios para el proceso.

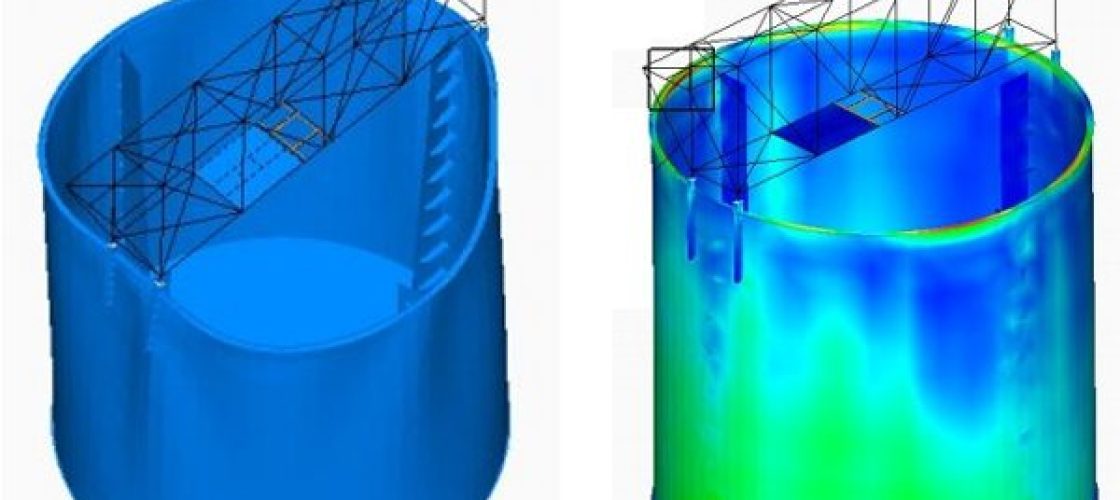

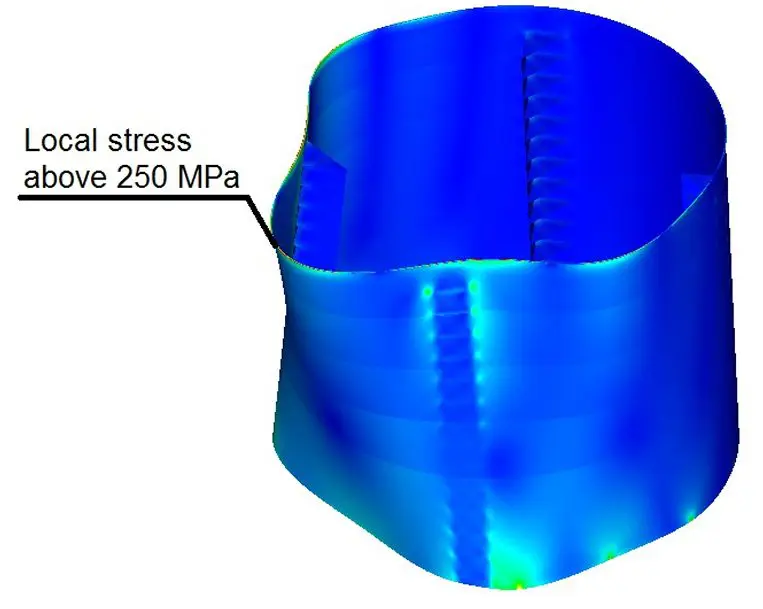

Figura 1 - Distorsión del lateral de un tanque de proceso (izquierda) debido a las cargas de la plataforma del equipo, distribución de esfuerzos (derecha). debido a las cargas de la plataforma del equipo, distribución de esfuerzos (derecha).

Debido a las características de los laterales de los tanques, que son de chapas finas, se produce una gran variación de la rigidez circunferencial con la adición de plataformas de equipos. En determinadas situaciones, se observan altos niveles de vibración, sobre todo cuando el tanque se encuentra a un nivel bajo de líquido. En estos casos, la rigidez de la cisterna es menor, ya que el volumen de líquido en la cisterna tira de las placas y es una carga estabilizadora que aporta rigidez lateral. Sin embargo, el mayor volumen de líquido aumenta la masa participante, o masa modal, por lo que puede producirse un efecto contrario, que es reducir las frecuencias naturales.

Además del aspecto relativo a la rigidez y la masa, el volumen de líquido modifica la amortiguación en la dinámica del tanque. En función de las características del fluido en el interior, como la agitación, los vórtices y el patrón de flujo en el tanque, pueden surgir fuerzas excitadoras que provoquen vibraciones en las estructuras del armazón.

Figura 2 - Vista interna de un tanque de proceso con agitador basculante - obsérvense los deflectores para proporcionar una mayor agitación del fluido.

Abolladuras en depósitos metálicos

Es habitual ver abolladuras en los laterales de los depósitos de poco volumen, que desaparecen a medida que aumenta el volumen de líquido debido a las fuerzas de tracción que actúan sobre el lateral. Sin embargo, las abolladuras deben estudiarse detenidamente para determinar sus causas.

En el caso de los depósitos soldados, que constituyen prácticamente todos los grandes depósitos, las abolladuras pueden deberse a tensiones residuales debidas al proceso de fabricación de la soldadura.

El proceso de fabricación del lateral mediante conformado añade elevadas tensiones residuales. Originalmente, la chapa laminada utilizada para el lateral es plana, cortada en forma rectangular, y se fuerza durante la fabricación en el radio del depósito, soldándose en todo su contorno en la posición final deseada. En este caso, la tendencia de la chapa es volver a su forma plana original, lo que añade tensión de compresión al lateral y puede dar lugar a abolladuras localizadas. En los depósitos de menor radio, las placas suelen calandrarse previamente, lo que reduce las tensiones residuales de compresión.

El cordón de soldadura añade rigidez local a la chapa, tanto desde el punto de vista geométrico, debido al espesor del refuerzo de soldadura, como desde el punto de vista de la resistencia mecánica, ya que el material depositado tiene mayor resistencia que el metal de base. Siguiendo este razonamiento, el lugar preferente de aparición de las abolladuras es el centro de la chapa, dada la mayor rigidez que aportan los cordones de soldadura en el contorno de la chapa.

Las abolladuras y otros daños laterales también pueden deberse a las fuerzas de arranque y parada de los accionamientos mecánicos en el caso de los tanques de proceso, por lo que la comprobación estática adquiere especial importancia en estos casos de carga.

Figura 3 - Gran tanque de proceso con abolladuras laterales.

Figura 4 - Abolladura localizada en el tanque de proceso.

Daños por corrosión

Los daños por corrosión en los tanques son frecuentes. La gravedad de la corrosión varía en función del tipo de material de construcción (aleación metálica), la exposición a condiciones ambientales (lluvia ácida, por ejemplo), la presencia de humedad en la base y el estado de la pintura lateral.

Durante el diseño, es habitual añadir grosor adicional para que el depósito mantenga sus condiciones de servicio durante mucho tiempo, aunque pierda grosor debido a la corrosión. Es habitual que la corrosión comience en la parte inferior del depósito, en los ángulos de refuerzo del anillo superior, zonas donde puede acumularse agua. La zona alrededor de las puertas de los pozos de registro, y las soldaduras que las rodean, también son puntos donde hay huecos entre las placas y los elementos de fijación de las tapas, lo que favorece la corrosiónpor hendiduras.

Figura 5 - Graves daños por corrosión en la parte inferior del lateral cerca de la losa inferior.

Figura 6 - Daños por corrosión en el anillo de refuerzo superior del depósito.

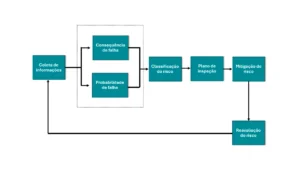

Para predecir la vida útil de un depósito, se pueden realizar análisis de tensiones considerando el espesor del diseño original y la condición con una reducción del espesor de las placas de la coraza. Hay que tener en cuenta que la abrasión causada por el flujo de fluidos en el interior del tanque puede ser un factor que contribuya a la reducción del espesor, lo cual es especialmente importante en los tanques de lodos, muy comunes en las instalaciones de tuberías.

La reducción del espesor debida a la corrosión de las placas laterales puede provocar distorsiones localizadas.

Figura 7 – Análise de tensões em tanque metálico – aumento das tensões com a redução de espessura por corrosão ao longo dos anos.

Distorsiones laterales

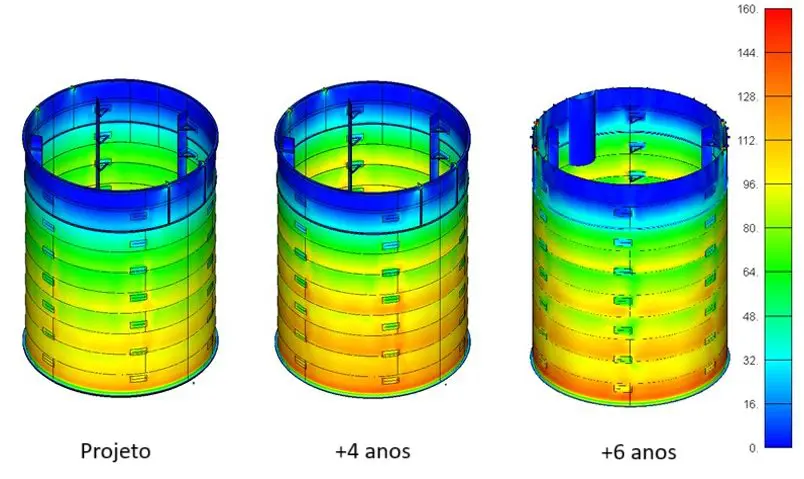

En situaciones en las que el anillo superior del depósito no está debidamente reforzado, pueden producirse graves distorsiones que pueden inutilizar el depósito.

Durante el proceso de construcción del tanque, esta condición es crítica, ya que los anillos de la parte superior, que son más delgados, primero se ensamblan y luego se levantan con gatos para la inserción del nuevo anillo. Este proceso se repite para cada placa que compone los anillos del tanque, y mantener la estabilidad de las placas en este proceso de construcción es todo un reto. El proceso de construcción debe realizarse siempre con control topográfico para garantizar la verticalidad del lateral y la estabilidad de las placas.

Figura 8 - Distorsión del lateral de un depósito de 18 metros de diámetro.

El ejemplo anterior ilustra un modelo para analizar un depósito que sufrió una grave distorsión lateral durante la instalación del último anillo. En este caso, el tanque aún no estaba unido a su placa inferior, por lo que se produjo un proceso de distorsión gradual del anillo inferior, formando una especie de pico en la parte superior del tanque. La distorsión fue tan grave que el tanque quedó inviable.

El uso de refuerzos y/o barras de bloqueo puede ser necesario para controlar la distorsión del anillo inferior durante el proceso de fabricación del depósito, con el fin de garantizar la estabilidad de la estructura sin la placa inferior, que tiene la función de restringir la distorsión del anillo inferior.

A Kot Engenharia possui a experiência e os recursos necessários para realizar simulações em costado de tanques e avaliações de problemas como os descritos neste artigo. Consulte nossa equipe para mais informações!

Siga nuestras páginas en LinkedIn, Facebook e Instagram para estar al día de nuestros contenidos.