As máquinas de pátio são equipamentos móveis utilizados para empilhar e/ou recuperar material granulado em grandes pátios de estoque, comumente chamadas de máquinas de manuseio de materiais. Os materiais são inicialmente empilhados e em seguida recuperados (recolhidos) para serem embarcados em sistemas de transporte, seja por via férrea ou via marítima.

Esses grandes equipamentos podem chegar a pesar mais de 1000 toneladas e são dimensionados para operar por anos submetidos a condições ambientais diversas. Normalmente, os fabricantes seguem a norma ISO-5049 para o seu projeto.

A vida útil de serviço desse tipo de equipamento varia muito por diversas razões. O fabricante pode, por exemplo, dimensioná-lo com requisitos mais apertados, obtendo uma maior margem de segurança para fadiga. Por consequência, a máquina de pátio torna-se um pouco mais pesada.

Um fator significativo que influencia diretamente na vida útil de equipamentos pesados produzidos com chapas espessas de aço, é a sua qualidade de fabricação. As chapas de aço são unidas por meio de soldas através de procedimentos como: GMAW (MIG/MAG), SMAW (eletrodo revestido) e SAW (arco submerso). Além dos procedimentos de fabricação bem controlados, o fabricante deverá adotar Ensaios Não Destrutivos (END) para a inspeção das juntas soldadas durante o processo de confecção dessas máquinas.

Ensaios não destrutivos

Qual a importância de se efetuar Ensaios Não Destrutivos durante a fabricação dos equipamentos?

É razoável supor que juntas soldadas possuem defeitos inerentes ao processo de união das chapas por soldagem. A soldagem aquece o metal acima do seu ponto de fusão e neste processo ocorrem diversas transformações metalúrgicas até o ponto de resfriamento à temperatura ambiente, por exemplo, a recristalização do aço. Essas alterações na estrutura do aço ocorrem na zona fundida e na Zona Termicamente Afetada (ZTA), sendo esta última a região na qual o aço não funde mas a sua temperatura atinge um limite no qual algumas transformações ocorrem na estrutura metalúrgica da chapa. É relativamente comum ocorrerem trincas na região da ZTA. O processo de solda pode ocasionar, portanto, vários tipos de defeitos, visíveis ou não. Assim, Ensaios Não Destrutivos para o controle de fabricação visam garantir se o tamanho do defeito é inferior ao mínimo requerido pelas normas. O resultado desse melhor acompanhamento e controle é a garantia de uma longa vida para as juntas soldadas, que irá aproximar da vida útil estabelecida em projeto.

Fadiga e trincas iniciais

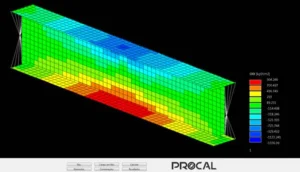

A vida em fadiga de um componente pode ser dividida em duas fases, nucleação e propagação.

A fase de nucleação (formação da trinca inicial) é a mais importante, e corresponde à maior parte da vida do componente. De forma geral, grande parte da vida em fadiga de uma peça metálica soldada (cerca de 80%) se deve ao processo de nucleação de trinca. Caso a fabricação da peça seja precária, esses 80% serão eliminados, uma vez que durante a fabricação por solda são inseridas microtrincas nas peças da máquina. Deste modo, a máquina passa a ter uma vida de apenas 20% do que seria o esperado em projeto (estimativa para um caso extremo).

A introdução de defeitos e descontinuidades nas regiões de solda é um dos motivos pelos quais máquinas de pátio relativamente novas podem apresentar problemas de trincas prematuras. Logo, controles de execução de fabricação permitem atestar que os defeitos iniciais sejam tão pequenos (dentro dos requisitos de norma) a ponto de não se tornarem trincas viáveis durante a vida útil do equipamento.

Esse se faz, então, o ponto principal de uma análise por mecânica da fratura em juntas de soldagem, que necessariamente adota como premissa a existência de um defeito inicial para a avaliação da vida do componente. Essa técnica pode ser aplicada na avaliação de chapas metálicas com tamanho de descontinuidade inicial conhecido, permitindo uma estimativa de vida útil remanescente deste componente. Se a trinca inicial é suficientemente pequena e as tensões atuantes estão abaixo de um dado limite, a vida do componente é muito alta quando comparada à vida útil pressuposta em projeto para o equipamento como um todo. Assim, estima-se que a falha do equipamento somente irá ocorrer após um longo período, próximo do final de sua vida útil estabelecida em projeto.

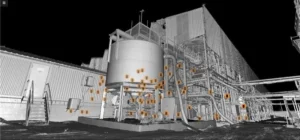

Avaliação do ativo

Por esses motivos, as máquinas de pátio e seus componentes devem ser analisados de forma específica, considerando-se as cargas e esforços atuantes, que dependendo do local e da forma de operação, podem ser bem distintas. Não existe uma regra geral para essa avaliação, devendo-se sempre considerar o equipamento como um todo, as circunstâncias de uso e o seu estado de degradação atual. Um equipamento que apresenta trincas em toda a sua estrutura certamente terá que ser retirado de serviço prematuramente, pois os custos para os reparos podem se tornar proibitivos.

Reparos e manutenção

Reparos com solda são necessários e muitas das vezes são realizados durante a própria fabricação, antes até mesmo da máquina entrar em serviço. É o caso, por exemplo, de uma solda de penetração total para emenda em um componente com chapa grossa, em que são necessários cerca de 20 a 50 passes de solda para se executar a referida junta, na maior parte das vezes solda sobre solda. No entanto, quando este processo é realizado de forma criteriosa e com qualidade, não são esperados problemas.

Dentre outros aspectos, as condições de manutenção do equipamento e de operação também têm grande impacto na vida útil das máquinas. Ainda que todos os requisitos de fabricação e projeto sejam atendidos, se uma máquina for submetida a sobrecargas frequentes, certamente terá a sua vida útil abreviada.

A Kot Engenharia se destaca no mercado nacional e internacional com mais de 30 anos de experiência, oferecendo serviços em engenharia de alto nível técnico para grandes empresas. Consulte nossa equipe para entender como a Kot pode auxiliar na inspeção, monitoramento e análise estrutural de máquinas de pátio do seu negócio!

Siga, também, nossas páginas no LinkedIn, Facebook e Instagram para continuar acompanhando nossos conteúdos.