SHM e sua analogia com o Sistema Nervoso Humano

O processo de SHM (Structural Health Monitoring), ou Monitoramento da Saúde Estrutural, envolve a implementação de ferramentas e estratégias de caracterização e detecção de danos em estruturas e equipamentos de engenharia, sendo aplicado nos mais diferentes setores (Energia, Construção Civil, Mineração, Ferrovia etc). Para entender melhor os fundamentos de SHM que se relacionam com a indústria 4.0 confira o artigo: SHM (Structural Health Monitoring) na indústria 4.0.

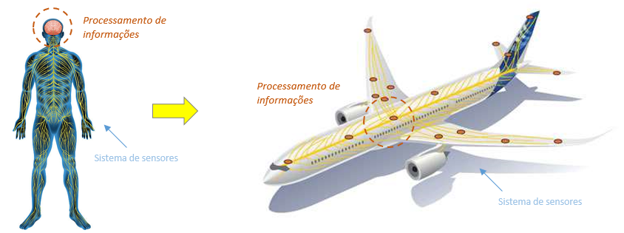

O SHM apresenta uma constituição semelhante à do sistema nervoso humano, que é replicada em estruturas e equipamentos de engenharia, sendo esses últimos estacionários ou móveis. Desta forma, a implantação com êxito se assemelha a um sistema sensorial interconectado que alimenta um centro de processamento de informações. Em analogia ao organismo humano, o sistema sensorial do corpo composto por receptores e nervos, são representados pelos sensores e redes de fio em um equipamento complexo, por exemplo um avião. Toda a informação capturada pelos sensores e conduzida por nervos aferentes será encaminhada ao cérebro onde será conectada e interpretada, no caso do corpo humano. No SHM não é diferente, uma vez que apresenta, também, uma central desenvolvida para processamento de informações.

Figura 1: Visão do SHM em ativos, comparado à estrutura do sistema nervoso humano – FONTE: AIRBUS – Materials for airframes, the A380 and beyond.

Basicamente, o SHM visa conhecer as condições e possíveis danos aos elementos críticos de uma estrutura, ou equipamento, definidos de acordo com objetivos, normas e requisitos. Suas ferramentas são capazes de coletar e processar os dados reais de operação do ativo, alimentando o processo de análise estrutural e permitindo a tomada de decisão com maior confiabilidade, precisão e agilidade. O sistema se faz extremamente útil no gerenciamento de ativos e recursos para sua manutenção, além de proporcionar um diagnóstico preciso das anomalias identificadas.

O SHM também auxilia na tomada de decisões para garantir a integridade da estrutura, em conjunto com profissionais capacitados, no momento certo, de maneira proativa e não reativa. Quando bem implementado, um sistema de SHM permite correlacionar a fadiga obtida no cálculo teórico com o consumo de vida útil real da operação do equipamento. Portanto, a vida útil restante será monitorada diretamente dos componentes instrumentados sem necessidade de se realizar novos cálculos.

O monitoramento estrutural está intimamente ligado à segurança. De fato, a detecção precoce de comportamentos anormais mitiga o risco de colapso repentino. Essa detecção contribui para a preservação de vidas humanas e bens materiais. Além disso, os dados gerados pelo SHM auxiliam e apoiam a tomada de decisões a nível operacional e/ou gerencial. Complementarmente, o monitoramento estrutural por SHM fornece eficiência no planejamento de manutenção devido à análise do consumo de vida útil dos componentes da estrutura ou do equipamento. Assim, contribui para o prolongamento da vida útil da estrutura, minimizando os custos diretos de manutenção e as perdas de manutenção.

O SHM tem como objetivo determinar, a todo momento durante a vida útil do ativo, um diagnóstico dos componentes estruturais ou, quando possível, da estrutura como um todo. Mesmo com projetos auditados e bem elaborados, devido às condições de uso do ativo, ação ambiental e eventos acidentais, a estrutura pode sofrer uma ruptura respeitando os critérios de projeto. O monitoramento é capaz de levar em consideração esses critérios associados à dimensão do tempo, tendo caráter prognóstico complementar.

Desde a década de 1940, alguns relatórios podem ser encontrados sobre o uso dessa técnica. Nos últimos anos, devido à crescente evangelização sobre seus benefícios e concomitante redução nos custos de hardware e software, a tecnologia tem sido mais utilizada, seguindo as crescentes preocupações da comunidade técnica e científica em relação ao desempenho estrutural em termos de segurança, uso e durabilidade, conforme ilustra a Figura 2.

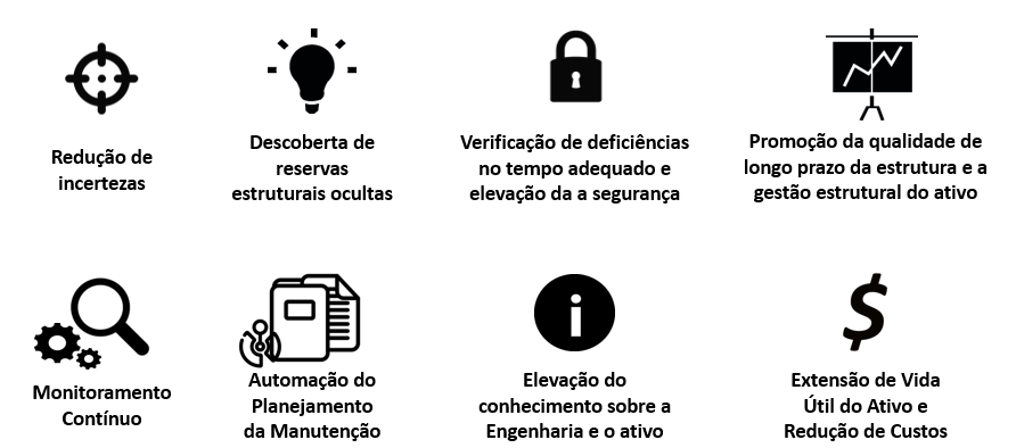

Figura 2: Principais justificativas para o uso do SHM – FONTE: Acervo Kot.

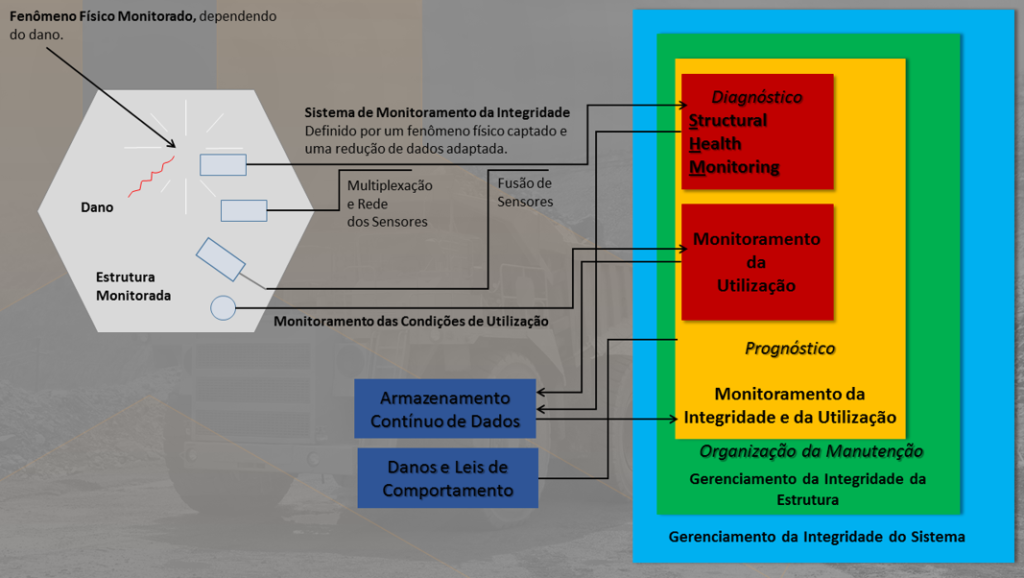

Na figura 3 abaixo, segue um esquema em alto nível de um SHM implantado nas superfícies de uma estrutura simples. Esse sistema envolve a integração de sensores (células de carga, acelerômetros etc.), processamento e transmissão de dados, permitindo o gerenciamento da estrutura no escopo individual de seus componentes e de todo o conjunto.

Figura 3: Fluxo de informação SH – FONTE: John Wiley & Sons, 2010 [1].

Um sistema típico de SHM abrange os seguintes aspectos:

- O tipo de fenômeno físico, intimamente relacionado ao dano, monitorado pelos sensores;

- O tipo de fenômeno físico usado pelos sensores para produzir um sinal (geralmente elétrico), a ser enviado para o sistema de aquisição e armazenamento de dados. Sensores de mesmo tipo de sinal, constituem uma rede e podem ser processados e ter seus dados combinados com sensores de outros tipos.

Paralelamente, outros sensores monitoram as condições do meio, sendo possível realizar a função de monitoramento. O sinal entregue pelo sistema de monitoramento de integridade, associado aos dados históricos previamente registrados, é usado para criar um diagnóstico. Cruzando essas informações, além dos conhecimentos relacionados à integridade estrutural, é possível criar um prognóstico (vida residual) e o gerenciamento de integridade da estrutura (organização da manutenção, reparos, etc.).

A criação de um sistema de monitoramento para um ativo permite a identificação e armazenamento do histórico operacional do equipamento. As sobrecargas que, por ventura, virão a ocorrer serão identificadas acima dos limites operacionais definidos e serão apresentadas para os usuários do sistema por meio de alertas visuais e/ou sonoros.

Estas informações de sobrecarga operacional são armazenadas pelo sistema, criando um banco de dados que permitirá análises com maior confiabilidade acerca da vida útil da máquina e seus componentes. Com base nesse banco de dados, análises mais avançadas, que utilizam inteligência artificial e estatística, podem ser elaboradas, resultando em um maior conhecimento do comportamento do equipamento e consequente maximização da utilização.

Além de permitir o monitoramento das variáveis operacionais do equipamento, o sistema SHM, será capaz de indicar quais componentes estruturais do equipamento devem ser objeto de inspeção, ou até mesmo se uma inspeção pode ser postergada, como é o caso de equipamentos que operam com carga muito reduzida. Em contraponto, sendo o equipamento submetido a cargas excessivas, inspeções de rotina podem ser antecipadas, haja visto o risco de nucleação de trincas nessas circunstâncias.

As inspeções em determinados componentes estruturais poderão ser priorizadas conforme o valor do dano acumulado em fadiga do componente, cujo alcance é calculado pelo sistema de monitoramento.

Por exemplo, uma lança de máquina de pátio provavelmente terá um dano acumulado superior à um carro inferior, uma vez que apresenta maior variação de cargas em um mesmo intervalo de tempo, e, portanto, estará mais sujeita à trincas por fadiga.

As situações descritas acima ilustram de forma clara como o SHM é capaz de contribuir para uma eficaz atuação do setor de Manutenção, contribuindo para o tripé de benefícios associados ao sistema – segurança, utilização e durabilidade.

Benefícios do SHM

São benefícios do sistema SHM:

1. Redução de incertezas:

- Os proprietários de equipamentos enfrentam muitas incertezas sobre o estado real dos materiais do equipamento/estrutura, sobre as cargas reais agindo, sobre a estrutura envolvida e o seu envelhecimento. No momento de tomar decisões sobre a estrutura, estas incógnitas têm que ser levadas em conta. O monitoramento ajuda a mitigar essas incertezas e, portanto, permite ao proprietário tomar decisões conforme base de dados e em menor tempo hábil;

2.Descoberta de reservas estruturais ocultas:

- Em algumas situações, muitas estruturas estão em condições muito melhores do que o esperado. Desta forma, o SHM permitirá um aumento efetivo das margens de segurança sem qualquer intervenção sobre a estrutura. Aproveitando as melhores propriedades dos materiais, efeitos sinérgicos, entre outros fatores, se faz possível prolongar, com segurança, o tempo de vida ou capacidade de uma estrutura, sem qualquer intervenção.

3.Verificação de deficiências no tempo adequado e elevação da segurança:

- Algumas estruturas apresentam deficiências que não podem ser identificadas por meio de inspeção ou modelagem. Nestes casos, é crucial empreender ações preventivas adequadas antes que seja tarde demais. Deste modo, eventuais reparos apresentarão um menor custo e causarão menor interferência na disponibilidade da estrutura, se forem feitos no momento certo;

4.Promoção da qualidade de longo prazo da estrutura e da gestão estrutural do ativo:

- Cada política de qualidade requer medições e retroalimentação para garantir que os objetivos sejam alcançados e que ações corretivas possam ser tomadas em caso de não conformidades. Ao fornecer dados contínuos e quantitativos, um sistema de monitoramento ajuda avaliar a qualidade da estrutura durante a construção, operação, manutenção e reparo, eliminando assim os custos ocultos. A maioria dos defeitos e danos a uma estrutura são incorporados durante o processo de construção. No entanto, muitos deles irão produzir um resultado perceptível somente após muitos anos, momento no qual o reparo é muito mais caro e o ativo já não é mais coberto pela garantia do contratante;

- Os dados de monitoramento podem ser usados para a realização de uma manutenção “sob demanda”. Dessa forma, custos são reduzidos por otimização da operação, da manutenção, do reparo e da substituição de estruturas com base em dados confiáveis e objetivos. Dados do SHM podem ser integrados nos sistemas de gestão estrutural para aumentar a qualidade das decisões, fornecendo informações confiáveis e imparciais.

5.Elevação do conhecimento sobre a Engenharia e o ativo:

- Aprender como uma estrutura funciona de fato, em condições reais de operação, ajudará o cliente a projetar estruturas melhores para o futuro. Cria-se assim, a possibilidade para o desenvolvimento de estruturas com menor custo, mais seguras e duráveis, com maior confiabilidade e desempenho. Um pequeno investimento no início de um projeto pode levar a economias significativas em médio e longo prazo, otimizando-o e descobrindo prontamente as “fraquezas” estruturais no tempo adequado.

6.Monitoramento contínuo:

- O funcionamento do sistema pode ocorrer 24 (vinte e quatro) horas por dia, nos 7 (sete) dias da semana, providenciando um banco de dados alimentado ininterruptamente durante o período de leitura. A quantidade de dados permite criar um histórico confiável de diversos momentos na vida do ativo, facilitando na elaboração de comparativos, previsão da manutenção, realização de análises e antecipação de ações preditivas;

7.Extensão da vida útil do ativo:

- O aumento da vida útil do ativo está diretamente relacionado aos ganhos de precisão e à quantidade de informação que o sistema SHM fornece. Os dados coletados possibilitam a realização de ações preditivas e preventivas que beneficiam a integridade a longo prazo da estrutura. Desta forma, expande-se a durabilidade do ativo com a mesma confiabilidade de projeto;

8.Redução de custos:

- A redução dos custos está correlacionada com a realização de ações para mitigar anomalias imediatamente quando estas aparecem, investindo os recursos em atividades de manutenção bem menos onerosas do que as atividades de reparo e reforço da estrutura.

Figura 4: Utilização de novas tecnologias em adição aos sensores – FONTE: JRC/TRIMIS.

Em suma, SHM é um processo que permite às empresas uma melhor gestão de seus ativos, mas que demanda tecnologias específicas, profissionais capacitados, e uma cultura empresarial alinhada com ações de predição e prescrição ao invés de medidas corretivas.

Se sua procura é por aplicações reais de SHM no mercado, a Kot Engenharia se destaca no mercado nacional e internacional com mais de 30 anos de experiência, oferecendo serviços em engenharia de alto nível técnico para grandes empresas. Consulte nossa equipe para mais informações!

Siga, também, nossas páginas no LinkedIn, Facebook e Instagram para continuar acompanhando nossos conteúdos.

Referência:

[1] BALAGEAS, Daniel; FRITZEN, Claus-Peter; GÜEMES, Alfredo (Ed.). Structural health monitoring. John Wiley & Sons, 2010.