Introdução

Conforme abordado anteriormente na parte 1 deste artigo (Análise mecânica de transportadores de correia: qual a sua importância? – Parte 1), transportadores de correia (TRs) são equipamentos de transporte ininterrupto de materiais, compostos por uma correia contínua que se desloca sobre roletes e tambores, auxiliando na eficiência do transporte. Esses ativos são constituídos por diversos elementos mecânicos, como os sistemas de acionamento e de esticamento.

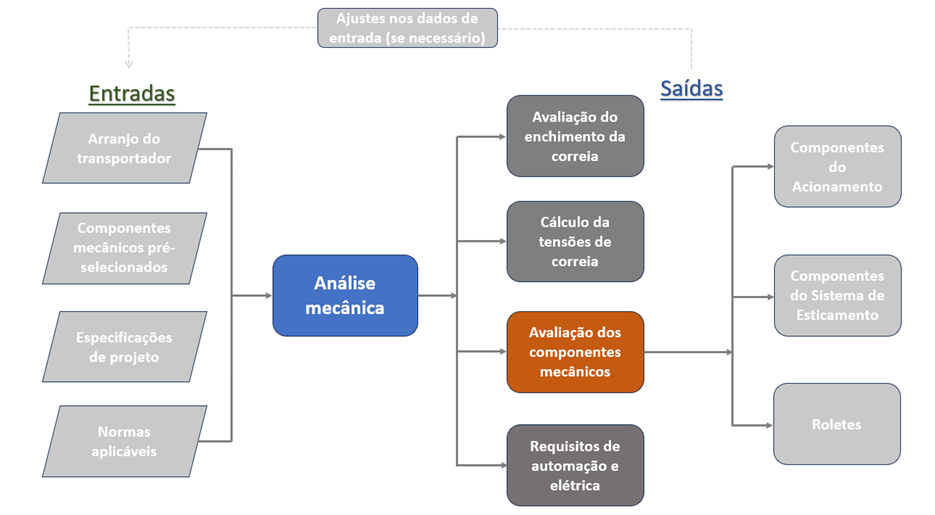

Além dos pontos abordados na primeira parte do artigo, a análise mecânica de transportadores tem como objetivo avaliar os componentes mecânicos do sistema de acionamento e do sistema de esticamento, bem como os roletes de impacto, carga e retorno. Neste artigo serão apresentadas algumas das verificações realizadas pela Kot para esses itens.

Figura 1: Fluxograma resumido de análise mecânica. FONTE: Acervo Kot.

Sistema de acionamento

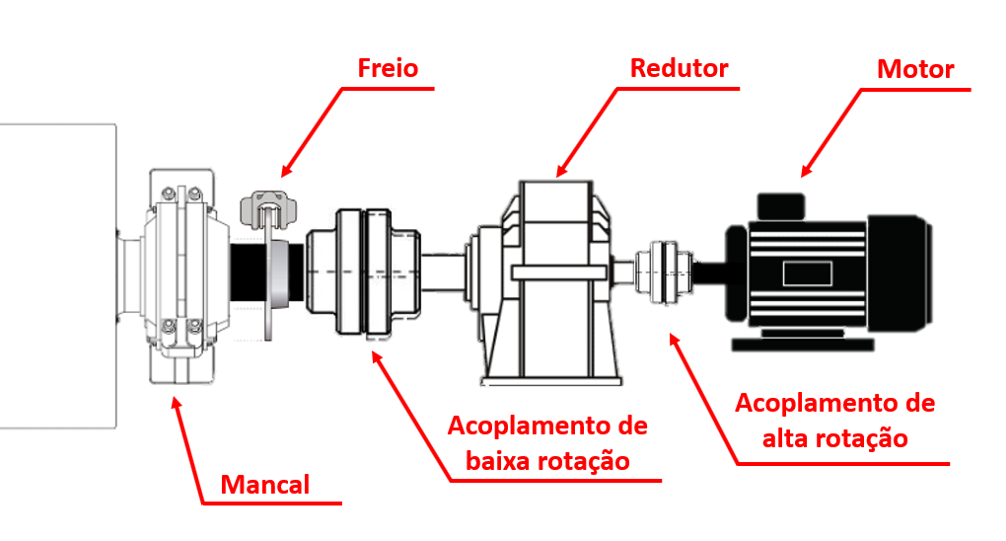

O sistema de acionamento é composto pelo motor, acoplamento e redutor, podendo também conter volante de inércia, contra recuo e freio. Na maioria dos transportadores, esse sistema tem a função de prover a potência necessária para movimentação da correia. No caso de TRs com perfil regenerativo (descendentes), o acionamento opera como um gerador, controlando a velocidade da correia e transformando a energia mecânica do movimento em energia elétrica.

Para ambos os cenários o sistema de acionamento também tem a função de realizar as partidas, as paradas e a retenção da correia por meio dos freios e contra recuos. Na Figura 2 é apresentado um desenho esquemático de um sistema de acionamento convencional, com a identificação dos seus componentes principais.

Figura 2: Exemplo de sistema de acionamento. FONTE: Acervo Kot.

A potência requerida pelo transportador também é calculada por software especializado, utilizado para análise do modelo mecânico, conforme mencionado no artigo parte 1. Para o dimensionamento e avaliação dos componentes do sistema de acionamento é fundamental conhecer a potência requerida em diferentes condições operacionais que o ativo pode trabalhar, sejam elas comuns, momentâneas ou incomuns.

Com base nas potências requeridas são avaliados os índices de utilização do motor para as diferentes condições operacionais, verificando a possibilidade de sobrecargas, que podem resultar em desarmes indesejados ou reduzir a vida útil dos componentes do sistema de acionamento. O cálculo das sobrecargas, seja na etapa de projeto, seja para o estudo de transportadores existentes, é uma informação importante a ser repassada à equipe responsável pela análise do sistema elétrico.

O Gif 1 apresenta um exemplo de avaliação da potência requerida para a condição de carregamento e descarregamento de material em um transportador de correia de longa distância (TCLD). No estudo em questão foi identificada uma sobrecarga de até 120% por cerca de 100 segundos durante o descarregamento do material. Na situação, essa sobrecarga foi informada aos responsáveis pelo dimensionamento do sistema elétrico para consideração dessa condição.

Gif 1: Avaliação da potência requerida para a condição de carregamento e descarregamento de material. FONTE: Acervo Kot.

A escolha do tipo de partida dependerá das necessidades específicas do transportador, considerando fatores como inércia da carga, potência do motor e requisitos de controle. Além disso, é importante garantir que o tipo escolhido atenda aos padrões de eficiência e segurança do ativo. Os principais tipos de partida são:

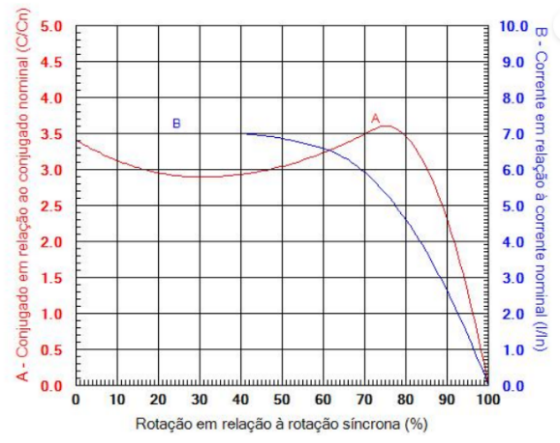

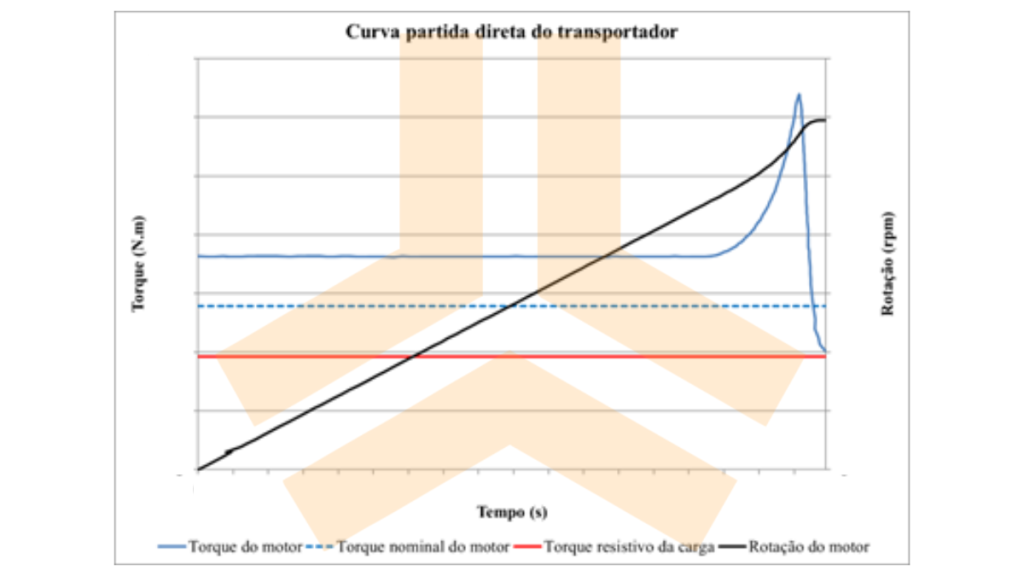

- Partida Direta: É aplicada a curva de conjugado do motor elétrico (Figura 3A), que geralmente possui um valor máximo superior a 200% e uma corrente de partida seis vezes superior à nominal. Nesse caso, a partida do motor ocorre em conjunto com a partida da carga (Figura 3B) e, se a partida for longa, o motor terá uma corrente elevada por um grande período, podendo ocasionar desarmes e redução de sua vida útil. Portanto, esse tipo de partida normalmente é aplicado para TRs curtos, com baixa potência e baixa inércia da carga (tempo de partida curto).

Figura 3A: Curva de conjugado e de corrente do motor. FONTE: Catálogo eletrônico WEG.

Figura 3B: Curva de partida direta do transportador. FONTE: Acervo Kot.

- Por acoplamento hidrodinâmico: O acoplamento hidrodinâmico desacopla as partidas, do motor e da carga, permitindo que o motor a realize em um período curto, com uma corrente elevada. A carga irá partir após o fluido do acoplamento entrar em movimento e a potência ser transmitida entre os seus rotores. Dessa forma, é possível a ocorrência desse evento com uma sobrecarga menor. É importante realizar as análises juntamente com o fabricante do acoplamento para avaliar a temperatura do óleo durante a partida, estudo fundamental para o dimensionamento adequado do acoplamento.

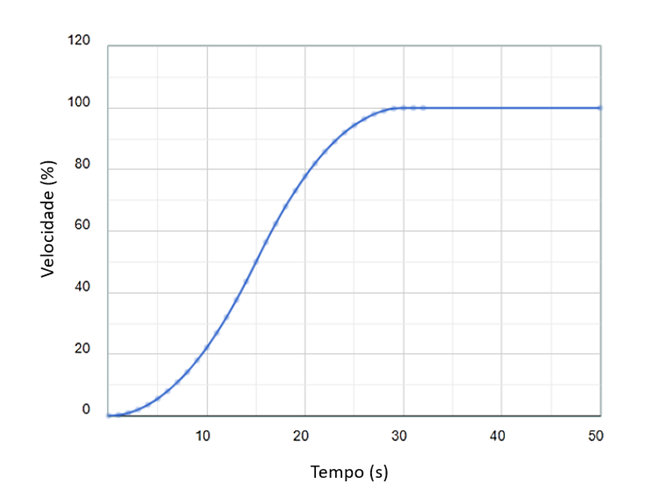

- Por inversor de frequências: A partida é realizada em uma curva de velocidade em um tempo preestabelecido e ocorre de modo mais suave, conforme ilustrado na Figura 4. Nas partidas com inversor de frequência, normalmente o conjugado máximo fornecido pelo motor é de cerca de 150% do nominal.

Figura 4: Curva de partida por inversor de frequências. FONTE: https://helixconveyor.com/App/THelp/helpDynTorqueSpeed

Além do motor, também são realizadas as avaliações dos demais componentes do acionamento: redutor, acoplamentos, freios e contra recuos, quais sejam:

- Redutor de velocidades: Item responsável pela redução da velocidade do motor, sendo realizadas as avaliações da capacidade mecânica e térmica. Essa análise mecânica está relacionada à resistência mecânica dos componentes do redutor, enquanto o estudo térmico envolve a dissipação de calor. Se o redutor não estiver dimensionado da forma correta ou houver sobrecarga no sistema de acionamento, a temperatura do óleo pode exceder a máxima admissível. Assim, é possível que a viscosidade do óleo diminua, comprometendo a lubrificação e gerando um cenário propício para o desgaste excessivo dos dentes das engrenagens.

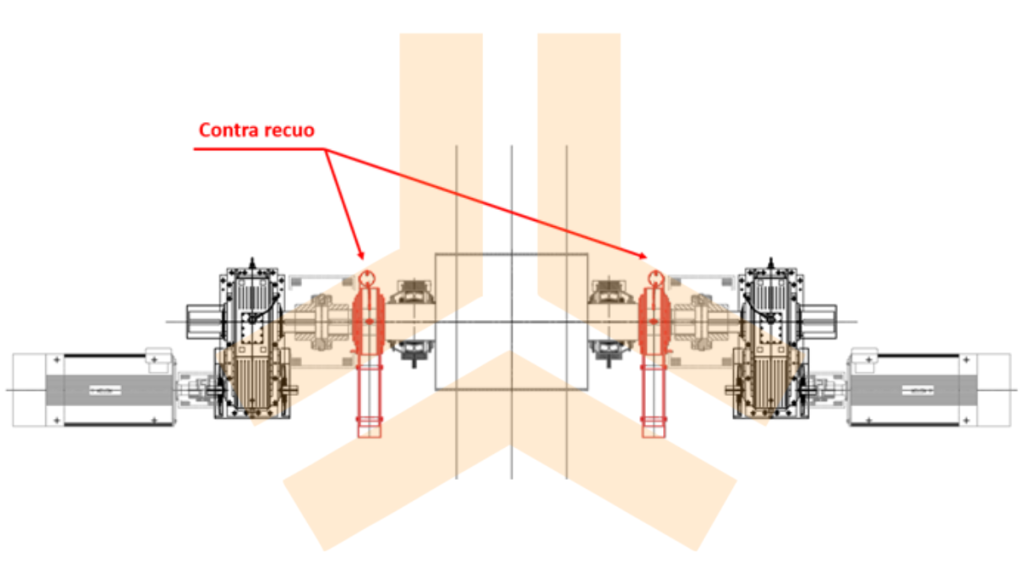

- Acoplamento e contra recuo: Os acoplamentos têm a função de transmitir potência entre componentes. O contra recuo é responsável por evitar a inversão do sentido de rotação da correia, prevenindo o retorno de material durante os momentos ociosos do transportador, principalmente nos transportadores ascendentes, que possuem maior propensão ao retorno. O estudo desses itens é realizado conforme as definições do seu fabricante, a fim de validar seu funcionamento e consolidar a segurança operacional.

Na Figura 5 é apresentado um exemplo de configuração de acionamento duplo com contra recuos em ambos os lados do acionamento.

Figura 5: Sistema de acionamento duplo com contra recuo em ambos os lados. FONTE: Acervo Kot.

- Freios: São avaliados o tempo de frenagem de emergência, de forma estática ou dinâmica, e o fator de segurança do torque de frenagem. Prever o comportamento da correia e as tensões atuantes nessa condição é fundamental para o dimensionamento do transportador. Além disso, destaca-se que nas análises dinâmicas de parada, de emergência ou não, muitas vezes é identificada a necessidade de incluir um volante de inércia para suavizar o comportamento dinâmico da correia e controlar os níveis das tensões máximas e mínimas.

Além das avaliações mencionadas para os freios, também são realizadas análises térmicas considerando a energia a ser dissipada durante a frenagem. Temperaturas elevadas das pinças de freio podem reduzir o seu coeficiente de atrito com o disco. Portanto, para funcionamento dos freios com segurança é fundamental que seja considerado no dimensionamento do disco e da pinça a dissipação de calor necessária.

Sistema de esticamento

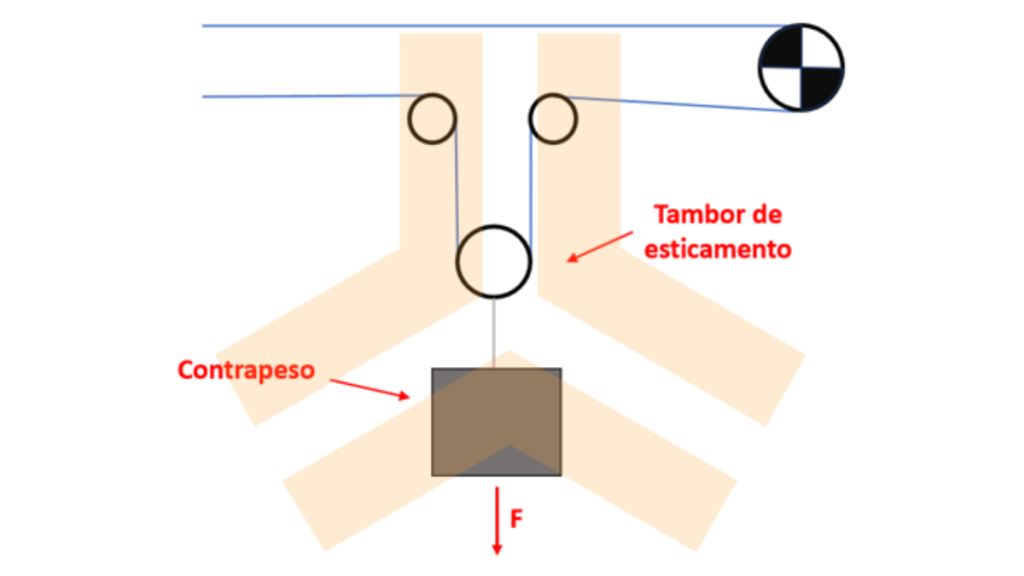

Todo transportador possui um sistema de esticamento da correia, que visa adequar a tensão da correia em todo o seu comprimento. Seu funcionamento adequado é capaz de prevenir não conformidades, tais como flecha excessiva, compressão e escorregamento da correia, que prejudicam ou impossibilitam o funcionamento do equipamento. O esticamento pode ser de centro fixo (parafuso ou cilindros hidráulicos), contrapeso ou guincho (eletromecânico ou hidráulico). O esticamento de centro fixo é normalmente utilizado em transportadores curtos, enquanto os de contrapeso e guincho são mais aplicados para TRs maiores. Na Figura 6 é apresentado um desenho esquemático de esticamento por gravidade vertical.

Figura 6: Esticamento por gravidade vertical. FONTE: Acervo Kot.

No caso do esticamento de gravidade vertical ou horizontal, as principais verificações realizadas são dos fatores de segurança do cabo de aço e do diâmetro mínimo das polias e das roldanas do sistema. Para esticamentos por guinchos elétricos ou hidráulicos, as principais análises são da potência requerida e do torque de frenagem do guincho, além dos estudos feitos para os sistemas de gravidade.

Por fim, o curso de esticamento do transportador é verificado em função do modelo da correia, da força de esticamento, das tensões de correia do transportador em regime transiente e das necessidades de manutenções do ativo. Um curso inadequado pode causar problemas operacionais, como colisão com a estrutura e perda da força de esticamento, assim como dificultar as manutenções no transportador.

Roletes

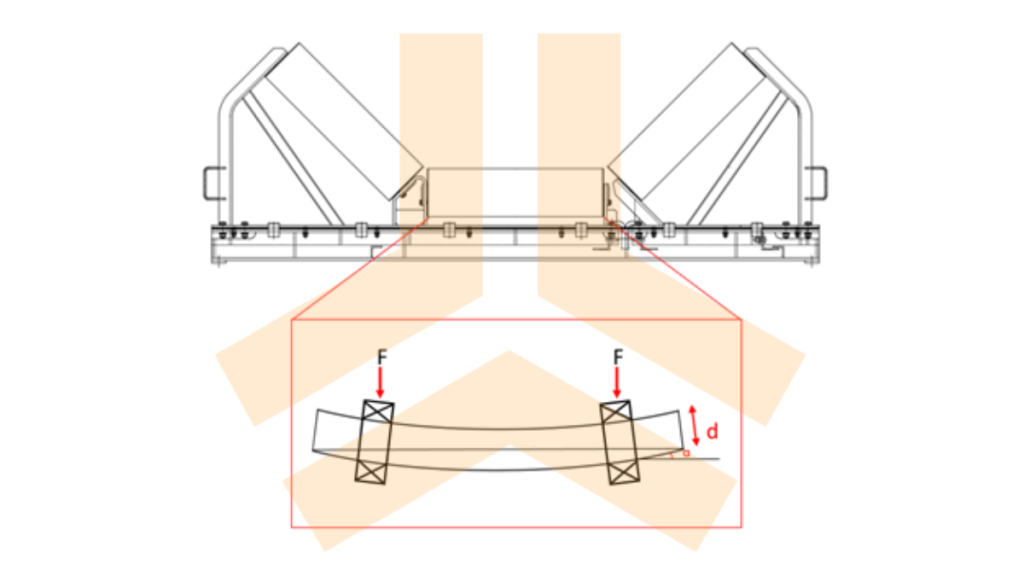

Os roletes são responsáveis por acomodar a correia ao longo de todo o transportador, podendo ser de impacto, carga ou retorno. A quebra e o travamento constante dos rolos podem prejudicar consideravelmente a disponibilidade física do equipamento. Nesse, o dimensionamento adequado é fundamental para eficiência do ativo. Ressalta-se, ainda, que o travamento desses componentes aumenta os riscos de ocorrência de incêndios.

Em suma, são avaliadas a vida útil dos rolamentos, a deflexão do eixo na região desses rolamentos e a rotação máxima admissível, seguindo as recomendações das normas aplicáveis. O estudo da vida útil desses componentes e da rotação máxima admissível são importantes para evitar falhas constantes e prematuras dos roletes. Por outro lado, a análise de deflexão dos eixos na região dos rolamentos é importante para evitar o travamento dos rolos. Na Figura 7 é apresentado, esquematicamente, a deflexão desse eixo.

Figura 7: Deflexão do eixo dos roletes. FONTE: Acervo Kot.

Conclusão

As avaliações dos componentes mecânicos dos sistemas de acionamento buscam avaliar a seleção e o dimensionamento do motor, redutor, acoplamentos, freios e contra recuos. O subdimensionamento desses componentes pode acarretar a redução de vida útil, manutenções não programadas e até mesmo em acidentes no ativo.

Assim como para o sistema de acionamento, o dimensionamento adequado do sistema de esticamento também é fundamental para o funcionamento e a segurança operacional dos transportadores. Além disso, roletes também são componentes cruciais para certificar-se de que o equipamento possua uma boa disponibilidade.

Tendo isso em vista, nota-se que a análise completa de transportadores de correia é de extrema importância, tanto para projetos, quanto para transportadores existentes, seja para o dimensionamento dos sistemas ou para identificar e mitigar problemas que surgem em campo. Investir na análise mecânica de transportadores de correia é crucial para que sua operação seja mais eficiente.

A Kot conta com um time de profissionais qualificados em integridade estrutural pronto para desenvolver as melhores soluções de engenharia para o seu negócio. Entre em contato com nossos especialistas para mais informações!

Siga também nossas páginas no LinkedIn, Facebook e Instagram para continuar acompanhando nossos conteúdos.