Introdução

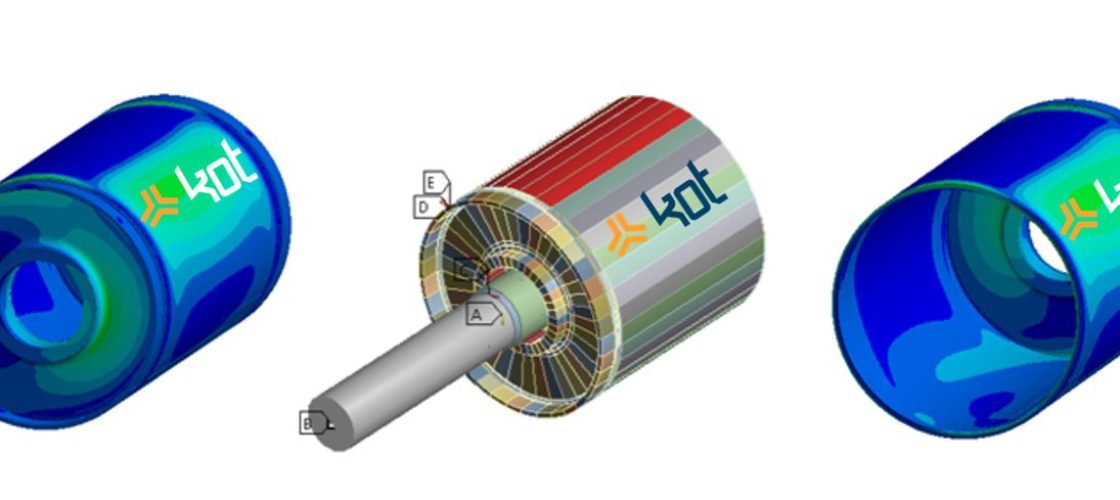

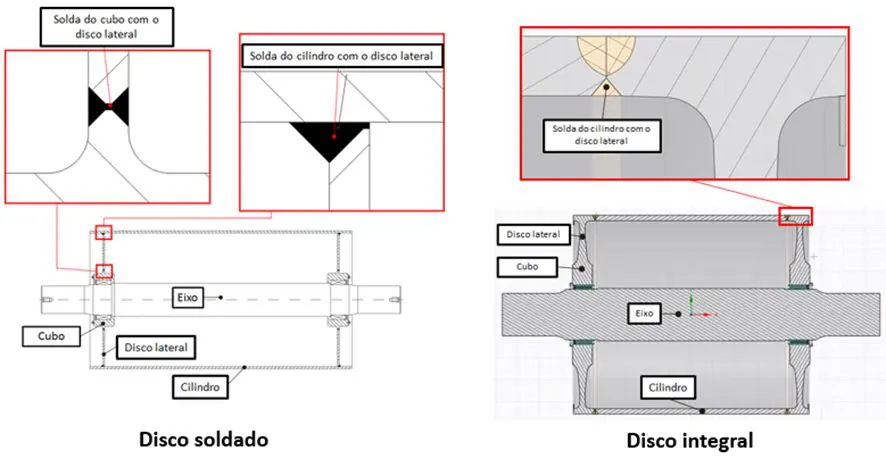

Os tambores são componentes rotativos, presentes em transportadores de correia, que possuem a função de transmitir movimento, desviar a direção ou mesmo de esticar a correia. Esse equipamento é formado por quatro componentes estruturais principais: o eixo, o cubo, o disco e o cilindro. É possível visualizar a seguir, na Figura 1, a distribuição desses elementos em um tambor.

Figura 1: Componentes do tambor – FONTE: https://www.exctmach.com/products/spare-parts/conveyor-pulley.html

Os tambores ainda são compostos pelos anéis de expansão, que são comumente utilizados para acoplar o eixo ao cubo, e pelas caixas de mancais e rolamentos, que serão os responsáveis por permitir o movimento de rotação dos tambores. Por conta disso, inicialmente é selecionado o rolamento e, com base nessa definição, a caixa de mancal é selecionada, posto que cada rolamento requer uma caixa de mancal específica. Os rolamentos e as caixas de mancal são selecionados com base nos requisitos mínimos de vida por fadiga e de acordo com as cargas limites dos mancais.

Tipos de tambores

Os tambores possuem diferentes funções em um transportador de correia, de acordo com a posição em que é alocado, como a de proporcionar desvios e dobras na correia. Com isso, podemos então definir algumas das classificações para o componente, sendo elas:

- Retorno: localizado na extremidade oposta ao terminal de descarga, tem a função de retornar a correia à sua posição inicial, além de poder atuar também no tensionamento da correia;

- Esticador: responsável por manter a tensão ideal para o funcionamento adequado do transportador;

- Acionamento: responsável por transmitir torque. Este tipo de tambor pode se localizar na descarga, no centro ou no retorno do transportador;

- Desvio: tem a função de desviar o curso da correia;

- Encosto: tem a função de aumentar o ângulo de abraçamento da correia com o tambor de acionamento;

Projeto e aplicações

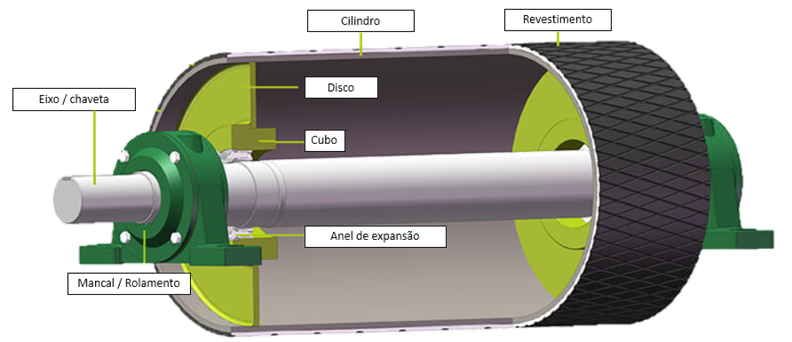

Para o dimensionamento desse tipo de equipamento as informações mais relevantes são a largura e as tensões da correia, além do tipo construtivo. Conforme apresentado na Figura 2, os discos podem ser fabricados de forma integral e serem ligados ao cilindro por solda, ou podem ser construídos soldados ao cubo e ao cilindro. O tambor deve ser dimensionado levando em consideração as posições e tipos de solda, além dos esforços solicitantes em cada uma delas.

Figura 2: Tipos construtivos de tambores – FONTE: Coleção Kot.

Estes equipamentos são geralmente fabricados em aço e, como já mencionado, uma de suas principais funções é tracionar a correia para que o funcionamento esperado do transportador seja atingido. Neste caso, o tambor a ser utilizado é o motriz, que está acoplado ao conjunto de acionamento, composto por motores e redutores. Em alguns casos em que se fazem necessários, um disco de freio ainda pode ser acoplado ao eixo do tambor para ser utilizado junto a um sistema de frenagem do transportador.

Para operações onde são exigidas tensões de correia elevadas, podem ser utilizadas diferentes configurações de acionamento. Dentre elas, a utilização de conjunto de acionamento em mais de um tambor pode ser considerada, assim como a utilização de duplo acionamento em um mesmo tambor.

Na Figura 3, logo abaixo, é possível visualizar o sistema de frenagem em um transportador de correia, além de um tambor com duplo acionamento.

Figura 3: Sistema de frenagem em transportador com tambor de duplo acionamento – FONTE: https://www.mining-technology.com/contractors/crushers/johnson-industries/.

Devido às diversas aplicações deste equipamento em transportadores de correia, que por sua vez se utilizam de cargas variadas, seu cálculo e dimensionamento nos projetos é feito de acordo com a capacidade de carga de cada transportador. Sua fabricação também segue os padrões e normas técnicas aplicáveis a este tipo de equipamento.

Outro componente fundamental na utilização dos tambores é o revestimento, que tem como finalidade proteger o equipamento contra desgastes e também aumentar sua capacidade de tração. Tendo em vista as diversas variações de projeto, muitos fatores devem ser analisados no momento de escolher um tambor para a sua correia transportadora, como o custo do equipamento, o ambiente no qual ele será instalado, a facilidade e o custo para manutenção, além de, claro, os parâmetros de utilização do transportador de correias, como tensão, ângulo de abraçamento, quantidade de ciclos de partida e parada, velocidade da correia, dentre outros. A Figura 4 traz alguns modelos de revestimento, que serão selecionados de acordo com a finalidade de sua utilização.

Figura 4: Tipos de revestimento – FONTE: https://www.bocril.com.br/index.php?id=servicos2&cod=43

Vantagens de mercado

Com o mercado em constante crescimento, surgem novas oportunidades de projeto e aplicabilidade desse componente, em ambientes que requerem maior capacidade, eficiência ou mesmo segurança. Isso resulta em um desenvolvimento contínuo de tecnologias, com novos revestimentos, dimensões e geometrias, cada vez mais específicos de acordo com a necessidade de sua aplicação.

Uma das principais vantagens da utilização dos tambores é no transporte de materiais em longa distância, já que a aplicação de correias transportadoras proporciona uma redução de custos significativa. Isso se dá por meio da diminuição do número de caminhões utilizados no transporte de material, reduzindo de forma global o trabalho a ser executado. Além disso, também é possível reduzir a interação direta dos colaboradores com o processo de transporte de material e com o próprio material em si, o que proporciona uma maior segurança operacional. Outro benefício obtido com a aplicação de correias transportadoras é um melhor controle de emissões de material particulado. Alguns métodos aplicados em correias transportadoras, com essa finalidade, são apresentados a seguir:

- Enclausuramento de correias transportadoras: evitam o arraste de poeira durante as transferências de material;

- Aplicação de supressor de pó: este produto forma uma película em volta do material, reduzindo as emissões de poeira;

- Sistema de despoeiramento: responsável por filtrar o ar antes da liberação de partículas na atmosfera;

Outro fator de atenção é a conformidade dos tambores com os transportadores nos quais eles serão implementados. É fundamental a verificação de compatibilidade entre tambores e correias, evitando posteriores ajustes no projeto inicial, ou mesmo retrabalhos para adequação entre componentes.

Conclusão

Tambores são componentes rotativos que estão submetidos a altas ciclagens e elevadas cargas, provenientes das tensões de correia. Acresce-se ainda que processos de soldagem são inerentes à construção desses equipamentos, sendo sabido também que tais processos propiciam o surgimento de regiões onde a nucleação de trincas é favorecida. Por esse motivo, é imprescindível que o projeto de tambores apresente alta confiabilidade, levando em consideração os corretos procedimentos de fabricação e dimensionamento, com base nas normas aplicáveis, evitando assim falhas por fadiga tanto de sua estrutura quanto de seus componentes, elevando sua vida útil e a produtividade do equipamento.

Após as considerações apresentadas, fica evidente a relevância dos tambores para a utilização de transportadores de correia. É necessária uma atenção especial à manutenção e gerenciamento destes componentes, evitando interrupções produtivas e prezando sempre pela eficiência e segurança operacional. O conjunto do tambor engloba diferentes peças, de modo que falhas em componentes individuais, como no rolamento ou anel de expansão, podem comprometer todo o funcionamento do sistema. Por isso, a realização de inspeções e avaliações estruturais garantem uma maior confiabilidade do equipamento, proporcionando maior produtividade e previsibilidade para a manutenção desses ativos.

A Kot Engenharia possui ampla experiência na execução de serviços envolvendo tambores e transportadores de correia, realizando desde análises por elementos finitos até análises de falha de tambores, além de proposições de melhorias de projetos.

Caso possua necessidades em inspeções e soluções estruturais, contamos com uma mão de obra especializada para auxiliar seu negócio. Consulte nossa equipe para mais informações!

Siga, também, nossas páginas no LinkedIn, Facebook e Instagram para continuar acompanhando nossos conteúdos.

Referências

- THE FUNCTION AND MECHANISM OF CONVEYOR PULLEY DRUMS – Terry J King Pr. Eng.

- Manual de Transportadores Contínuos Faço, Ed. Faço, 1996.

- Manual CEMA (Conveying Equipment Manufacturers Association), versão 93.

- Conveying Machines, Spivakovisky e Diaachkov, Editorial Mir, 1989.

- Transporte y Elevacion, P. Alexandrov, Ed. Mir, 1994.