No dia a dia das indústrias, a inspeção dos ativos é de suma importância para a verificação do estado atual das estruturas, visando descobrir eventuais não conformidades e falhas antes que elas possam causar acidentes catastróficos, paradas de produção e inconvenientes similares.

Durante a inspeção dos ativos em campo, é essencial analisar toda a estrutura de forma cuidadosa, com o objetivo de identificar as patologias existentes. Uma análise detalhada e metódica permite identificar não conformidades e riscos, levantar eventuais possibilidades e causas, bem como prever eventuais soluções.

Por que realizar a inspeção visual?

No parque industrial nacional, diversas estruturas têm suportado ativos de processo e a sua integridade estrutural garantirá que o processo produtivo ocorra sem interrupções e mitigará riscos de eventos indesejáveis com os colaboradores envolvidos. Olhando para o processo mineral, por exemplo, falhas estruturais em equipamentos como transportadores de correia, casas de transferência, prédios de processo, máquinas de pátio, viradores de vagão e carregadores de navios são de vital importância para que o processo produtivo aconteça. Sendo assim, eventuais falhas estruturais nesses equipamentos podem ser catastróficas.

Em muitas situações na indústria, em razão de fatores diversos, não é dada a devida importância à integridade do ativo estrutural. Devido à consequência imediata na produção, falhas em sistemas elétricos e mecânicos merecem atenção imediata. Entretanto, as consequências de uma falha catastrófica em uma estrutura são imprevisíveis, podendo causar manutenções caras e prolongadas e acidentes fatais indesejáveis.

A Kot considera a inspeção estrutural como parte indispensável da jornada de promoção da integridade do ativo dos seus clientes. A inspeção estrutural é o segundo passo da Metodologia CARE – Controle de Ativo para a Revitalização Estrutural. Tal metodologia foi elaborada em busca de oferecer uma solução de Engenharia direcionada à promoção do cuidado com os ativos de seus clientes. Conforme explícito no próprio nome, o foco é cuidar dos ativos promovendo um controle estruturado destes e mitigar os riscos associados à utilização dos equipamentos e estruturas.

Além da boa formação e preparo de quem está realizando o ensaio, o sucesso na realização da inspeção visual estrutural dependerá de alguns fatores importantes: ferramentas, equipamentos e instrumentos que serão usados, características do objeto em análise e iluminação disponível.

Sendo assim, a inspeção visual é o método de menor custo que pode ser utilizado na jornada de integridade estrutural do ativo. O método não é e nem deve ser o único a ser utilizado nessa jornada, mas o seu uso permitirá apontar a necessidade de utilização de outras formas de avaliação, como na Figura 1. Ele pode ser seguido de:

- Ensaios não destrutivos (ENDs), como ultrassom, líquido penetrante, partículas magnéticas e raio-x;

- Verificação pelo método dos elementos finitos;

- Instrumentação ao ativo por meio de extensometria e acelerometria;

- Risk Assessment (avaliação de riscos).

Figura 1: Realização de ensaio de líquido penetrante – FONTE: Acervo Kot.

Além disso, como forma de dar suporte à inspeção visual, podem ser utilizadas ferramentas como drones, andaimes, plataformas, dispositivos de alpinismo industrial, boroscópio, entre outras.

As principais causas de danos nas estruturas

Para iniciar a inspeção estrutural de forma adequada é recomendável que se conheça as causas de danos nas estruturas. As estruturas metálicas dos ativos industriais, de forma geral, sofrem ação do clima, do meio e do seu uso. A partir deste conhecimento, é possível estabelecer quais são as técnicas de inspeção aplicáveis.

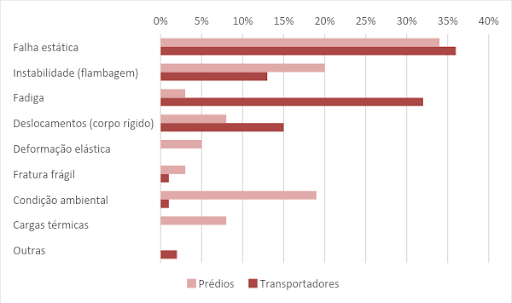

As pesquisas sobre esse assunto são extensas. Por exemplo, de acordo com o estudo técnico de OEHME (1989) considerado pela comissão da norma EUROCODE, as causas de danos em estruturas metálicas de prédios e transportadores podem ser agrupadas conforme o Gráfico 1.

Gráfico 1: Distribuição percentual das causas de danos em estruturas

de prédios e transportadores – FONTE: OEHME, 1989.

No parque nacional, estruturas metálicas e de concreto de pequeno a grande porte, como píeres, túneis, OAEs (Obras de Arte Especiais, como viadutos, pontes, pontilhões e passarelas), edifícios, etc. sofrem devido às intempéries do clima e atmosfera corrosiva. Fatores como a elevada carga pluviométrica e deposição de cloretos e particulados favorecem o surgimento de patologias e falhas.

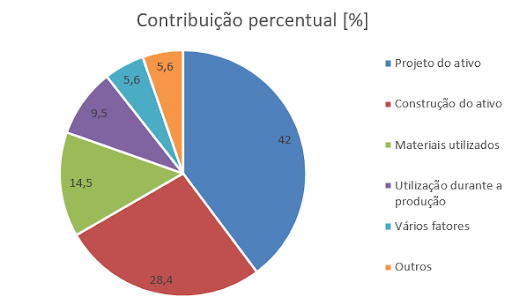

As variações de temperatura, chuvas fortes, poluição e ambiente altamente agressivo promovem patologias relacionadas às formas de deterioração estrutural. Conforme HENRIQUES (2001), as causas de patologias em ativos de construção civil (em geral) podem ser observadas no Gráfico 2.

Gráfico 2: Causas de patologias em ativos de construção civil (em geral) – FONTE: HENRIQUES, 2001.

Segundo o exposto por HENRIQUES (2001) e as experiências do dia a dia de campo, pode-se dizer que grande parte das falhas estruturais são derivadas de equívocos durante a fase de projeto, falhas durante a montagem e não conformidades na fabricação e questões de uso do ativo (condições de operação e manutenção). Em prol de detalhar as patologias estruturais mais frequentes em estruturas metálicas e as suas respectivas principais causas, foi proposto por PRAVIA e BETINELLI (2016) um entendimento interessante. Este entendimento pode ser visualizado na Tabela 3.

| Patologias nas estruturas metálicas | Principais causas |

| Corrosão localizada | Deficiência causada pela drenagem inadequada das águas pluviais (chuva) e erros nos detalhes da construção, resultando em poças d’água, acúmulo de umidade e agentes agressivos como deposição de cloretos e particulados (minério, poluição, fuligem, etc.). |

| Corrosão generalizada | Deficiência causada por proteção inadequada contra diferentes processos de corrosão. |

| Deformações excessivas | Deficiência causada por sobrecargas e/ou efeitos térmicos que não foram considerados premissas no projeto original (especificações de fornecimento, desenhos conceituais, básicos e detalhados). |

| Flambagem global ou local | Deficiência ocasionada pela utilização de modelos estruturais não corretos e que não reproduzem a realidade e / ou sem conformidade com as normas de verificação de estabilidade e rigidez. |

Tabela 1: As patologias estruturais mais frequentes e as suas respectivas principais causas – FONTE: PRAVIA e BETINELLI (2016).

Sendo assim, várias podem ser as causas de não conformidades estruturais. Eventuais falhas de projeto podem ter seus riscos minimizados por meio da realização da auditoria estrutural de ativos. Nela, conhecida também como design review ou double check, as seguintes atividades são realizadas:

- Suporte na elaboração de especificações técnicas;

- Avaliação técnica das proponentes;

- Sugestões para projeto básico;

- Verificação dos equipamentos via método dos elementos finitos;

- Proposição das soluções e eventuais reforços para não conformidades encontradas.

Como realizar a inspeção visual

O ensaio de inspeção visual pode ser dividido em duas formas: a direta e indireta. Na direta, pode-se utilizar o olho nu e equipamentos auxiliares óticos como lupas, microscópios, boroscópios e binóculos. Na indireta, é obrigatório o uso de ferramentas de visão auxiliar, por meio da utilização de algum método de visão artificial.

Basicamente, a inspeção visual compreende as seguintes etapas:

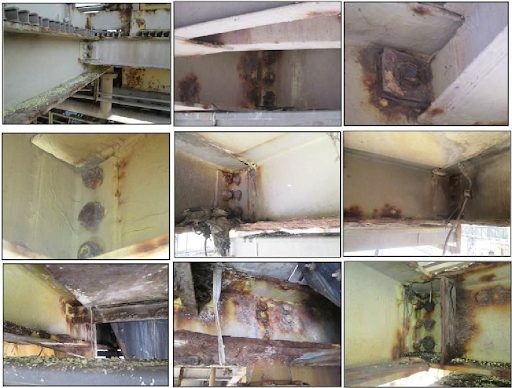

- Avaliação da estrutura juntamente com a avaliação de desenhos técnicos de projeto. Para tal, a inspeção visual da estrutura visa identificar ausência de parafusos em ligações, pontos de corrosão nos ativos, deformações plásticas visíveis de chapas e perfis, trincas visíveis e demais não conformidades detectáveis. Fotos e vídeos podem servir como registro das falhas encontradas;

Figura 2: Avaliação de pontos de corrosão em parafusos e elementos de ligação – FONTE: Acervo Kot.

- Classificação das não conformidades e desvios encontrados quanto à criticidade e indicação das ações;

- Elaboração de relatório técnico, destacando as verificações realizadas e indicando as não conformidades detectadas. O detalhamento do relatório deverá variar conforme a complexidade do documento ou dos requisitos do cliente. Muitas vezes, a inspeção do objeto pode ser regida por normas específicas, leis designadas ou por procedimentos próprios dos clientes;

- Por fim, sugerir ações para atenuar os problemas detectados.

Principais vantagens e limitações

A utilização da metodologia de ensaio visual tem como vantagem o custo reduzido, a forma rápida que o ensaio pode ser executado, a interpretação mais simplificada quando comparado com outros métodos de ensaio e a facilidade de realização.

Por outro lado, há algumas limitações. Entre elas, deve-se destacar a possibilidade de detecção de descontinuidades somente na superfície do elemento estrutural, limitando a detecção de trincas internas. Também é necessário garantir a boa acuidade visual por parte do realizador do ensaio e conhecimento prévio do objeto em análise.

Para o futuro, é importante atentar o que é preconizado por CHA (2018) para OAEs, mas que também se aplica para os demais ativos estruturais. No entendimento apresentado, mudanças visuais nas infraestruturas civis, como fissuras ou corrosão, são muito importantes para alertar quanto às condições de saúde estrutural. Apesar dos papéis críticos das pontes na segurança pública e na economia, a inspeção baseada na visão humana apresenta limitações e desvantagens já mencionadas. Sendo assim, cada vez mais a Engenharia buscará a automação das inspeções visuais para resolver as limitações da abordagem visual humana comum. Os pesquisadores e as empresas estão cada vez mais atraídos para o desenvolvimento de métodos baseados em visão computacional para detecção de danos estruturais.

A Kot pode fornecer aos seus clientes opções de ensaio visual através de intervenção humana, bem como métodos de visão computacional para promover a integridade dos ativos dos seus clientes, utilizando, por exemplo, o tratamento de imagem. Consulte nossa equipe para mais informações!

Siga, também, nossas páginas no LinkedIn, Facebook e Instagram para continuar acompanhando nossos conteúdos.

Referências:

OEHME, Peter. Analyse von Schäden an Stahltragwerken aus ingenieurwissenschaftlicher Sicht und unter Beachtung juristischer Aspekte. 1989.

HENRIQUES, F. M. A. Noção de Qualidade em Edifícios. Comunicação ao Congresso Nacional da Construção. Lisboa, 2001.

PRAVIA, ZMC; BETINELLI, E. A. Falhas em estruturas metálicas: Conceitos e estudos de caso. Curso de Engenharia Civil da FEAR–UPF, 2016.

CHA, Young Jin et al. Autonomous structural visual inspection using region‐based deep learning for detecting multiple damage types. Computer‐Aided Civil and Infrastructure Engineering, v. 33, n. 9, p. 731-747, 2018.